Tipos de lentes ópticas

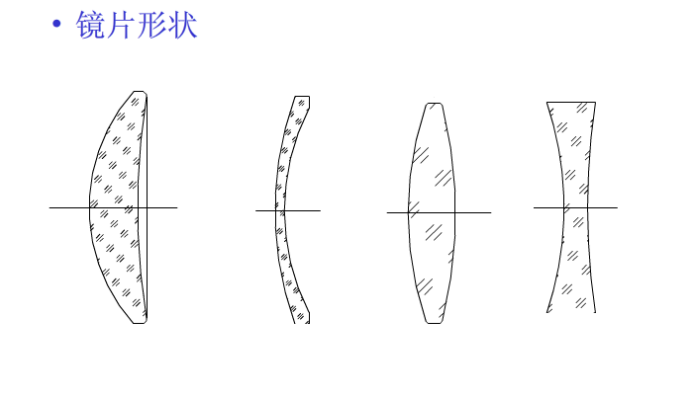

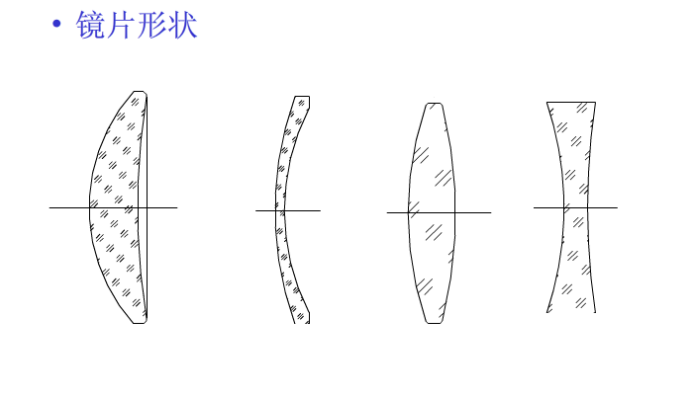

Duplo convexo

Um convexo e um côncavo

Um convexo e um apartamento

Duplo côncavo

Um côncavo e um plano (como mostrado na figura)

Classificação de lentes ópticas

Os vidros com composição química e propriedades ópticas semelhantes também são distribuídas em posições adjacentes no diagrama abade. O diagrama abbe da Schott Glass Factory possui um conjunto de linhas retas e curvas, que dividem o diagrama abbe em muitas áreas e classificam vidros ópticos; Por exemplo, os óculos de coroa K5, K7 e K10 estão na área K, e os óculos de pederneira F2, F4 e F5 estão na área F. Símbolos em nomes de vidro: F significa Flint K significa Crown B significa Boron BA significa Bário LA significa Lanthanum N significa P sem chumbo significa fosforado.

Procedimentos ópticos de processamento a frio

moagem → moagem fina → polimento → limpeza → moagem de borda → revestimento → revestimento de tinta → colagem

Fresagem (encharcado de molho de bola/moagem de esferas) : A primeira etapa da moagem da lente é remover bolhas e impurezas desiguais na superfície da lente (cerca de 0,05-0,08 mm), que desempenham um papel de modelagem. Como mostrado abaixo:

Princípio: Como mostrado na figura acima, a borda de corte da roda de moagem de diamante passa pelo vértice da lente. O eixo da roda de moagem e o eixo da lente se cruzam no ponto 0. O eixo da ferramenta de moagem gira em torno de seu próprio eixo em alta velocidade e a lente gira em torno de seu próprio eixo em baixa velocidade. O envelope da trajetória do movimento forma uma superfície esférica.

Equipamento de processamento dobrável abandonado: QM0.

8a, fabricante: Coreia Times, sem função de chanfro, precisão relativamente baixa.

CG2.0, fabricante: Coréia Guangjin, tem função chanfinante e precisão relativamente alta.

Ferramentas de medição: Ferramenta de medição de detecção de espessura central (micrômetro)

2. Retificação fina (areia pendurada): elimine a camada danificada da lente moída, reduza a camada côncava e con

Princípio: A lente está no prato suspenso de areia (feita de pellets de diamante selecionados de acordo com o material), o prato pendurado em areia gira em alta velocidade ao longo de seu próprio eixo, e a lente gira em alta velocidade ao longo de seu próprio eixo e balança para frente e para trás, como mostra a figura abaixo. Os pellets de diamante trituram a superfície da lente, reduzindo assim a profundidade da camada côncavo e convexa na superfície da lente e melhorando ainda mais a precisão do raio de curvatura ou a nivelamento da superfície da lente.

Processo: Coleção de material → primeiro lixando de um lado → Segundo lixando de um lado → Primeiro lixando no segundo lado → Segundo lixando no segundo lado → Lixando a inspeção → Fluxo para a moagem

Equipamento de lixamento: pequeno equipamento de lixamento de peça única esférica; Grandes equipamentos de lixamento esféricos de peça única. (Como mostrado abaixo)

Ferramentas de teste: medidor de teste de espessura central (micrômetro); Teste de precisão da superfície (original), como mostrado abaixo:

O processo de placa de mola de peça única (moagem fina) é mostrada abaixo:

O processo de placa múltipla (moagem fina) é mostrada abaixo:

3. Polimento (moagem) : Polgo a lente finamente moída uma vez. Esse processo é principalmente para melhorar a aparência. NOTA: Alguns clientes fazem dois esmaltes, o primeiro é o polimento difícil e o segundo é um bom polimento. A maioria dos clientes no mercado precisa apenas de um processo.

4. Limpeza: Limpe o pó de polimento e o resíduo na superfície da lente polida para evitar a aglomeração.

5. Griagem da borda: Moa o diâmetro externo da lente original até o diâmetro externo especificado.

6. Coating: cubra a superfície da lente que precisa ser revestida com uma ou mais camadas de filme colorido ou outro filme.

7. Torneira: cubra a borda externa da lente que precisa ser revestida com uma camada de tinta preta para evitar a reflexão.

8. Colagem: use cola para combinar duas lentes com valores de R opostos e o mesmo material de diâmetro externo. Processo especial: processamento de várias peças (processamento de disco) e pequeno processamento de superfície esférica (equipamento de 20 eixos) corte de fio. Dependendo dos diferentes processos de produção, os processos podem variar um pouco, como a ordem de tinta e colagem.

Processos especiais na produção de lentes

Escopo de aplicação: lentes com espessura da borda menor que 0,3 mm após a moagem

Objetivo: 1. Aumente a espessura da borda após a moagem e reduza os danos à borda durante a moagem;

2. Melhore a estabilidade da abertura durante a moagem

Escopo de aplicação: lentes que devem ser talhadas após colar devido a requisitos especiais do cliente. Se o cliente não especificar, esse processo não será organizado

Objetivo: 1. Remova completamente o excesso de cola na borda da lente

2. Não haverá linhas brilhantes após o escurecimento (de tinta)

O diâmetro da lente é grande (>¢ 20mm) e a margem para aparar é grande (> 3mm), e as bordas podem ser cortadas após a dobra;

O diâmetro da lente é pequeno (<¢ 20mm), a margem de corte é grande (> 3mm) e a borda é aparada após a retirada do núcleo;

O diâmetro da lente é pequeno (<¢ 20mm), a margem de corte é pequena (< 3mm) e o núcleo e o corte podem ser concluídos de uma só vez.

Materiais abrasivos e processo de moagem

Tipos de pó abrasivos

Características do fluido de moagem

Redação de especificações de couro

valor de pH do fluido de moagem

Requisitos de qualidade para o processamento de moagem

Areia

Causas |

Superando métodos |

1. A superfície áspera é áspera, a quantidade de corte de areia é insuficiente e a camada danificada restante da superfície áspera não é completamente cortada, resultando em moagem que não pode ser eliminada. |

1. Controle estritamente a qualidade dos resíduos e areia pendurada. A camada danificada no processo anterior deve ser completamente eliminada antes que possa ser transferida para a moagem. |

2. A abertura pendurada em areia é muito positiva ou muito negativa, resultando na borda ou no centro não ser moído quando o tempo de moagem acaba. |

2. A precisão da forma da superfície da areia é estritamente controlada dentro da faixa de especificação. |

3. O aperto de moagem é inconsistente e algumas peças não são moídas o suficiente. |

3. Repare o prato de moagem ou substitua -o por um novo para manter a forma da superfície do prato consistente. |

4. O prato de moagem é passivado (a superfície é muito lisa), a concentração de fluido de moagem é muito baixa ou é usada por muito tempo, resultando em uma diminuição na capacidade de moagem. |

4. Use uma escova de dentes ou uma escova de cobre macia para escovar levemente a superfície da placa de moagem e, em seguida, use uma placa de reparo para reparar a volta (calibração), adicione um novo pó de moagem e ajuste a concentração do fluido de moagem. |

5. A amplitude do balanço é muito pequena ou a posição excêntrica é muito próxima do centro, resultando em força de moagem insuficiente |

5. Ajuste a amplitude do balanço e a posição de deslocamento para permitir que o gabarito superior e o gabarito superior superior girem de maneira flexível. |

6. Tempo de moagem insuficiente ou seleção inadequada de abrasivos |

6. Redefina o tempo de moagem e selecione Novo pó de moagem |

7. A pressão é muito leve ou o espeto não age no acessório superior |

7. Ajuste a posição e a pressão da haste da corda para que a lente possa ser moída normalmente |

8. A área de moagem da lente é grande e o fluido de moagem não pode entrar no centro de moagem. |

8. Faça a ranhura para moer o couro o mais amplo possível e verifique se o suprimento de líquido de moagem é suficiente. |

9. A almofada de papel do acessório é muito baixa e a lente não mostra o aço plástico branco |

9. Aço plástico branco de baixo perfil ou papel de preenchimento grosso |

10. A velocidade é muito baixa |

10. Aumente a velocidade |

2. Cicatrizes

Causas |

Superando métodos |

1. O tempo de suspensão da areia é curto, a camada danificada quebrada não foi usada ou as cicatrizes causadas pela areia não foram eliminadas pela moagem. |

1. Controle estritamente a qualidade da areia pendurada e descubra as razões pelas quais a areia suspensa causa arranhões. |

2. O prato de moagem não se encaixa bem na lente e o aperto de moagem é inconsistente. |

2. Ajuste a forma da superfície do prato de moagem para que a lente e o prato de moagem tenham um bom ajuste e o aperto seja consistente durante a moagem. |

3. O prato de moagem ou o fluido de moagem não é limpo corretamente e contém impurezas. |

3. Pincele o prato de moagem e limpe a mesa da máquina de moagem com frequência. O líquido de moagem deve ser bem filtrado para impedir que a sujeira entre no líquido de moagem. |

4. Ao verificar a abertura com o instrumento original, o método é impróprio (empurrando com força ou não limpando a poeira, etc.) |

4. Ao verificar a abertura com o dispositivo original, primeiro limpe a superfície do dispositivo original e a lente e pressione -as suavemente. Se ocorrer cola óptica ou interferência pouco clara, a superfície deve ser limpa novamente. Não empurre ou puxe com força. |

5. Ações perigosas ao pegar e colocar lentes |

5. Siga as diretrizes ao pegar, inserir, transportar e armazenar lentes |

6. O pó de moagem errada é usado para lentes macias |

6. Escolha o material macio correspondente de couro abrasivo e pó abrasivo e limpe a lente com um pano macio degradado ou papel de limpeza. |

7. O couro de moagem está quebrado e a lente é arranhada ou o prato de moagem basicamente expõe a lente arranhada. |

7. Se o couro de moagem for usado por muito tempo ou for danificado, deve ser substituído no tempo. |

8. O processo está em atraso, primeiro processe o pó de moagem da superfície para secar e depois triturá -lo. |

8. Limpe a superfície processada antes de inseri -la em uma cesta ou placa. |

9. A cesta não é selecionada corretamente ou a lente é inserida na direção errada |

9. Reproduzir o ajuste da cesta ou reverso |

O nível de inspeção de arranhões e poço é fornecido por dois códigos, como: 10-5, 20-10, 80-50. O primeiro código é o número de arranhões, que fornece a largura máxima de arranhões, como mostrado na tabela abaixo.

O segundo dígito é o número do poço e fornece o diâmetro máximo do poço, como mostrado na tabela:

Aparência: American Standard Analysis

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori