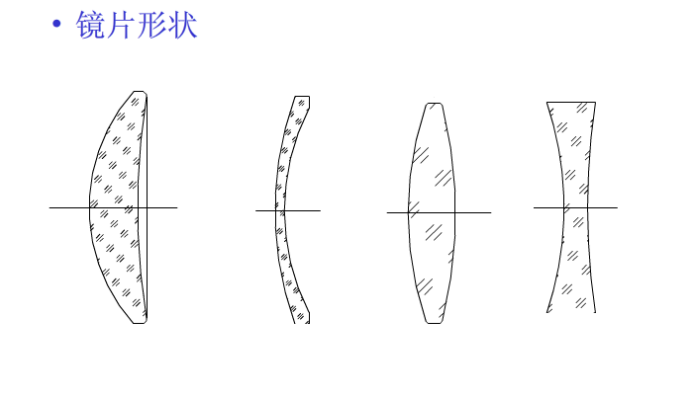

ऑप्टिकल गोलाकार लेंस की सामान्य उपस्थिति: 1। डबल उत्तल 2। एक उत्तल और एक अवतल 3। एक उत्तल और एक फ्लैट 4। डबल अवतल 5। एक अवतल और एक फ्लैट (जैसा कि चित्र में दिखाया गया है)

ऑप्टिकल लेंस का वर्गीकरण: समान रासायनिक संरचना और ऑप्टिकल गुणों के साथ चश्मा भी आरेख आरेख पर आसन्न पदों में वितरित किए जाते हैं। शोट ग्लास फैक्ट्री के एबीबी आरेख में सीधी रेखाओं और घटता का एक सेट होता है, जो अब्बे आरेख को कई क्षेत्रों में विभाजित करता है और ऑप्टिकल ग्लास को वर्गीकृत करता है; उदाहरण के लिए, क्राउन ग्लास्स K5, K7, और K10 K क्षेत्र में हैं, और Flint Glasses F2, F4, और F5 F क्षेत्र में हैं। कांच के नामों में प्रतीक: एफ फ्लिंट के के लिए खड़ा है क्राउन बी के लिए स्टैंड्स बोरोन बीए के लिए स्टैंड्स बेरियम ला स्टैंड्स के लिए स्टैंड्स लैंथेनम एन स्टैंड्स फॉर लेड-फ्री पी स्टैंड्स फॉर फॉस्फोरस

ऑप्टिकल कोल्ड प्रोसेसिंग प्रक्रियाएं: मिलिंग → फाइन ग्राइंडिंग → पॉलिशिंग → क्लीनिंग → एज ग्राइंडिंग → कोटिंग → इंक कोटिंग → ग्लूइंग

1। मिलिंग (बंजर तह/बॉल मिलिंग/रफ पीस): लेंस पीस का पहला चरण लेंस की सतह (लगभग 0.05-0.08 मिमी) पर असमान बुलबुले और अशुद्धियों को हटाने के लिए है, जो एक आकार देने वाली भूमिका निभाता है। जैसा कि नीचे दिया गया है:

● सिद्धांत: जैसा कि ऊपर दिए गए आंकड़े में दिखाया गया है, हीरे की पीस व्हील का अत्याधुनिक धार लेंस के शीर्ष से होकर गुजरता है। पीस व्हील की धुरी और लेंस की अक्ष बिंदु 0 पर प्रतिच्छेद करता है। पीस टूल की अक्ष उच्च गति पर अपनी अक्ष के चारों ओर घूमती है, और लेंस कम गति पर अपनी अक्ष के चारों ओर घूमता है। गति प्रक्षेपवक्र का लिफाफा एक गोलाकार सतह बनाता है।

परित्यक्त तह प्रसंस्करण उपकरण: QM0.8A, निर्माता: कोरिया टाइम्स, कोई चम्फरिंग फ़ंक्शन, अपेक्षाकृत कम सटीकता नहीं।

CG2.0, निर्माता: कोरिया गुआंगजिन, चामरिंग फ़ंक्शन और अपेक्षाकृत उच्च सटीकता है।

मापने वाले उपकरण: केंद्र मोटाई का पता लगाने के उपकरण (माइक्रोमीटर); गोलाकार आर मूल्य का पता लगाने के उपकरण (वेक्टर ऊंचाई मीटर); समान मोटाई का पता लगाने के उपकरण।

2। ठीक पीसने (रेत हैंगिंग): मिल्ड लेंस की क्षतिग्रस्त परत को हटा दें, लेंस की सतह पर अवतल और उत्तल परत को कम करें, और आर मूल्य (एपर्चर, न्यूटन रिंग) को ठीक करें

सिद्धांत: लेंस रेत हैंगिंग डिश (सामग्री के अनुसार चुने गए हीरे की छर्रों से बना है) में है, रेत लटका हुआ डिश अपनी धुरी के साथ उच्च गति पर घूमता है, और लेंस अपनी धुरी के साथ उच्च गति पर घूमता है और आगे और पीछे घूमता है, जैसा कि नीचे दिए गए चित्र में दिखाया गया है। हीरे के छर्रों लेंस की सतह को पीसते हैं, जिससे लेंस की सतह पर अवतल और उत्तल परत की गहराई को कम किया जाता है, और आगे वक्रता त्रिज्या या लेंस की सतह की सपाटता की सटीकता में सुधार होता है।

प्रक्रिया: सामग्री संग्रह → एक तरफ पहला सैंडिंग → एक तरफ दूसरा सैंडिंग → दूसरी तरफ पहली सैंडिंग → दूसरी तरफ सेकंड सैंडिंग → सैंडिंग निरीक्षण → पीस में प्रवाह

सैंडिंग उपकरण: छोटे गोलाकार एकल-टुकड़ा सैंडिंग उपकरण; बड़े गोलाकार एकल-टुकड़ा सैंडिंग उपकरण। (जैसा कि नीचे दिया गया है)

परीक्षण उपकरण: केंद्र मोटाई परीक्षण गेज (माइक्रोमीटर); सतह सटीकता परीक्षण (मूल), जैसा कि नीचे दिखाया गया है:

सिंगल-पीस स्प्रिंग प्लेट प्रक्रिया (ठीक पीस) नीचे दिखाया गया है:

मल्टी-प्लेट प्रक्रिया (ठीक पीस) नीचे दिखाया गया है:

3। पॉलिशिंग (पीसना): एक बार बारीक ग्राउंड लेंस को पोलिश करें। यह प्रक्रिया मुख्य रूप से उपस्थिति को बेहतर बनाने के लिए है। नोट: कुछ ग्राहक दो पोलिशिंग करते हैं, पहला एक खुरदरा है और दूसरा ठीक है। बाजार में अधिकांश ग्राहकों को केवल एक प्रक्रिया की आवश्यकता होती है।

चमकाने का उद्देश्य:

एक। लेंस की सतह को ड्राइंग में निर्दिष्ट उपस्थिति सीमा आवश्यकताओं को पूरा करने के लिए ठीक पीसने की क्षतिग्रस्त परत को हटा दें।

बी। ड्राइंग में निर्दिष्ट वक्रता त्रिज्या आर मान को प्राप्त करने के लिए सतह के आकार को ठीक करें। {सतह संख्या और एपर्चर स्थानीय त्रुटि (YAS) की आवश्यकताओं को पूरा करें}

सी। पीस को सिंगल-पीस पीस और मल्टी-पीस पीस में विभाजित किया गया है

पीस प्रसंस्करण सिद्धांत:

1। मैकेनिकल पीस थ्योरी: यह माना जाता है कि सेरियम ऑक्साइड कणों का कटिंग सीजी और रेत लटकने के हीरे के कणों को काटने के समान है।

2। रासायनिक कार्रवाई सिद्धांत: कांच के उत्तल और अवतल परत की फैला हुआ चोटियों को हाइड्रोलिसिस द्वारा हटा दिया जाता है।

3। थर्मल सतह प्रवाह सिद्धांत: घर्षण गर्मी थर्मल पिघलने का कारण बनती है, जिसके परिणामस्वरूप चिकनी सतह होती है।

4। उपरोक्त तीन सिद्धांत अलग -अलग डिग्री के लिए सही हैं। तीनों के व्यापक प्रभाव के आधार पर, एक चौथा दृश्य अब प्रस्तावित है, अर्थात्, पीस यांत्रिक, रासायनिक और भौतिक प्रभावों की एक जटिल प्रक्रिया है।

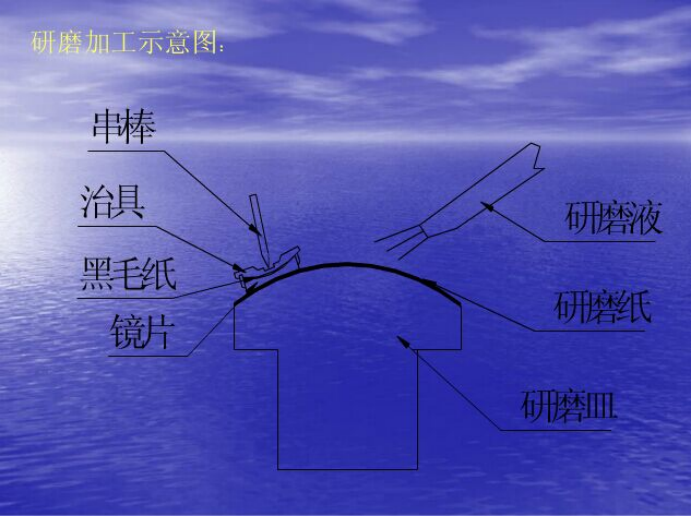

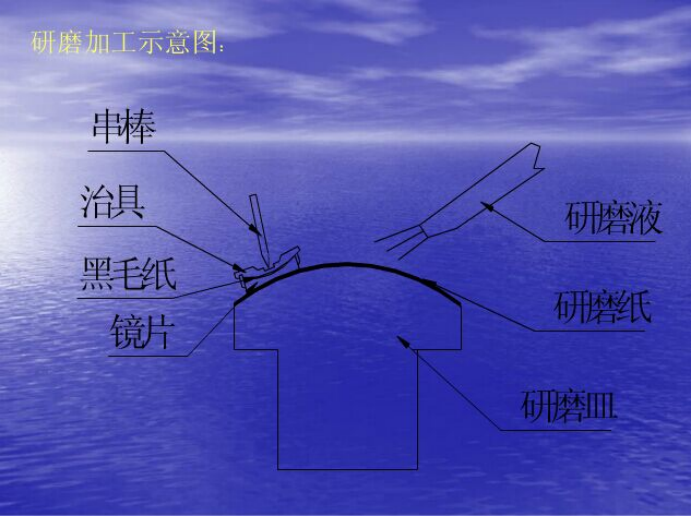

सिद्धांत: लेंस पीस डिश (पॉलीयुरेथेन गोंद से बना) में अपनी स्वयं की धुरी के साथ उच्च गति पर घूमता है, और पीस डिश अपने स्वयं के अक्ष के साथ उच्च गति पर घूमता है और आगे और पीछे झूलता है, जैसा कि नीचे दिए गए आंकड़े में दिखाया गया है। पॉलीयुरेथेन में छोटे कणों को पीसने के माध्यम से, लेंस की सतह पर तरल को पीसने का प्रवाह, और लेंस की सतह पर कांच की हाइड्रोलिसिस प्रतिक्रिया, अवतल और उत्तल परत और रेत लटकने के बाद दरार परत को हटा दिया जाता है, लेंस की सतह को पारदर्शी और चिकनी बना दिया जाता है, और सतह के ज्यामितीय आकार को सटीक रूप से सुधार किया जाता है।

पीसने की प्रक्रिया उपकरण: छोटे गोलाकार पीस उपकरण, बड़े गोलाकार पीस उपकरण।

निरीक्षण उपकरण: केंद्र मोटाई का पता लगाने का गेज; भूतल सटीकता का पता लगाने के लिए एपर्चर संख्या (मूल उपकरण); सतह सटीकता का पता लगाने के रूप में (इंटरफेरोमीटर)

प्रभाव:

पीस मशीन की गति और दबाव, यांत्रिक सटीकता, टूलींग, पीस पाउडर की गुणवत्ता, तरल पदार्थ की एकाग्रता, स्वच्छता, पीएच, कांच के प्रकार और सतह खुरदरापन को ठीक करने के बाद पीसना, आदि सभी का पीस दक्षता और लेंस उपस्थिति गुणवत्ता पर एक महत्वपूर्ण प्रभाव पड़ता है।

4। सफाई: एग्लोमेशन को रोकने के लिए पॉलिश लेंस की सतह पर पॉलिशिंग पाउडर और अवशेषों को साफ करें।

5। एज पीस: मूल लेंस बाहरी व्यास को निर्दिष्ट बाहरी व्यास तक पीसें।

6। कोटिंग: लेंस की सतह को कोट करें जिसे रंगीन फिल्म या अन्य फिल्म की एक या अधिक परतों के साथ लेपित करने की आवश्यकता होती है।

7। इनकिंग: लेंस के बाहरी किनारे को कोट करें जिसे प्रतिबिंब को रोकने के लिए काली स्याही की एक परत के साथ लेपित करने की आवश्यकता है।

8। ग्लूइंग: विपरीत आर मूल्यों और एक ही बाहरी व्यास सामग्री के साथ दो लेंसों को संयोजित करने के लिए गोंद का उपयोग करें। विशेष प्रक्रिया: मल्टी-पीस प्रोसेसिंग (डिस्क प्रोसेसिंग) और छोटे गोलाकार सतह प्रसंस्करण (20-अक्ष उपकरण) वायर कटिंग। विभिन्न उत्पादन प्रक्रियाओं के आधार पर, प्रक्रियाएं थोड़ी भिन्न हो सकती हैं, जैसे कि इनकिंग और ग्लूइंग का क्रम।

● कई विशेष प्रक्रियाएं हैं:

एक। डबल कोरिंग, यानी, किसी न किसी पीसने के बाद एक कोरिंग जोड़ें, और पीसने के बाद फिर से कोरिंग करें।

आवेदन का दायरा: पीसने के बाद 0.3 मिमी से कम किनारे की मोटाई के साथ लेंस

उद्देश्य: 1। पीसने के बाद किनारे की मोटाई बढ़ाएं और पीसने के दौरान किनारे की क्षति को कम करें;

2। पीसने के दौरान एपर्चर स्थिरता में सुधार करें

बी। Gluing के बाद कोरिंग

आवेदन का दायरा: लेंस जो ग्राहक की विशेष आवश्यकताओं के कारण gluing के बाद cored होना चाहिए। यदि ग्राहक निर्दिष्ट नहीं करता है, तो इस प्रक्रिया की व्यवस्था नहीं की जाएगी

उद्देश्य: 1। लेंस के किनारे पर पूरी तरह से अतिरिक्त गोंद को हटा दें

2। ब्लैकनिंग (इनकिंग) के बाद कोई उज्ज्वल लाइनें नहीं होंगी

सी। ट्रिमिंग लेंस। ट्रिमिंग लेंस की प्रक्रिया काफी विविध है।

लेंस व्यास बड़ा है (>¢ 20 मिमी) और ट्रिमिंग के लिए मार्जिन बड़ा है (> 3 मिमी), और किनारों को तह के बाद छंटनी की जा सकती है;

लेंस का व्यास छोटा है (<¢ 20 मिमी), ट्रिमिंग मार्जिन बड़ा (> 3 मिमी) है, और कोर को बाहर निकालने के बाद किनारे को छंटनी की जाती है;

लेंस का व्यास छोटा है (<¢ 20 मिमी), ट्रिमिंग मार्जिन छोटा है () 3 मिमी), और कोर और ट्रिमिंग को एक बार में पूरा किया जा सकता है;

स्याही-लेपित लेंस के लिए, यदि छंटनी की गई धार को स्याही नहीं दी जाती है, तो इसे ट्रिमिंग से पहले स्याही दी जानी चाहिए।

युग्मन के बाद सीमेंटेड लेंस की ट्रिमिंग की जानी चाहिए

अपघर्षक पाउडर पीसने की प्रक्रिया में उपयोग की जाने वाली मुख्य सामग्रियों में से एक है। इसके प्रदर्शन और अन्य प्रक्रिया स्थितियों के उचित मिलान का प्रसंस्करण दक्षता और पीस भागों की सतह पर एक महत्वपूर्ण प्रभाव पड़ता है।

1। हालांकि बड़े-कण अपघर्षक पाउडर यांत्रिक पीसने के लिए अनुकूल है, यह इसके छोटे प्रभावी क्षेत्र के कारण कुशल नहीं है। इसके विपरीत, यदि अपघर्षक तरल कण बहुत छोटे हैं, हालांकि प्रभावी क्षेत्र बड़ा है, तो यह माइक्रो-कटिंग के लिए अनुकूल नहीं है और पीसने की दक्षता अधिक नहीं है।

2। पीस एकाग्रता को आम तौर पर विशिष्ट गुरुत्वाकर्षण द्वारा मापा जाता है, जो 1.015-1.025 (g/cm³) पर सेट होता है। हार्ड नाइट्रेट की एकाग्रता बड़ी होती है, और नरम नाइट्रेट की एकाग्रता अपेक्षाकृत छोटी होती है, लेकिन लेंस की सतह खत्म के अनुसार पीसने वाले तरल की एकाग्रता को भी यथोचित समायोजित किया जाना चाहिए।

● प्रसंस्करण के दौरान लेंस की हाई-स्पीड रोटेशन के लिए आवश्यक है कि अपघर्षक तरल को पूरी तरह से इंजेक्ट किया जाना चाहिए। अपघर्षक पाउडर पीसने के दौरान छिद्रों और अंतराल को अवरुद्ध करना आसान है। पीस मोल्ड को कॉपर ब्रश या टूथब्रश के साथ अक्सर साफ किया जाना चाहिए।

पीस लेदर (पॉलीयूरेथेन पॉलिशिंग लेदर, पॉलिशिंग पैड)

● रासायनिक नाम पॉलीयुरेथेन है, जिसे पॉलीयुरेथेन के रूप में भी जाना जाता है। अपघर्षक चमड़ा एक तरह का अपघर्षक और चमकाने वाली सामग्री है जिसमें अच्छी माइक्रोप्रोरस संरचना, अच्छी ताकत, प्रतिरोध और गर्मी प्रतिरोध, मध्यम कठोरता और प्लास्टिसिटी, और उच्च पीस दक्षता और लंबी सेवा जीवन है। इसके अधिकांश रंग हैं: हल्के पीले या त्वचा का रंग (ज्यादातर हार्ड नाइट्रेट के लिए उपयोग किया जाता है), सफेद (सामान्य नाइट्रेट), गुलाबी (सामान्य नाइट्रेट, एकल या कई), लाल भूरे या गहरे लाल (कई या बड़े दर्पण प्लेटें), ग्रे (नरम नाइट्रेट)।

● अपघर्षक चमड़े को इसकी मोटाई के अनुसार 0.5 मिमी, 0.8 मिमी, 1 मिमी, 1.25 मिमी, 1.5 मिमी, 2.0 मिमी, 2.5 मिमी, 2.5 मिमी, 3.0 मिमी में विभाजित किया गया है। आम तौर पर, पतले अपघर्षक चमड़े (0.5 मिमी या 0.8 मिमी) का उपयोग एकल-टुकड़ा प्रसंस्करण के लिए किया जाता है, जबकि मोटी अपघर्षक चमड़ा बड़े लेंस या बहु-टुकड़ा प्रसंस्करण दर्पण प्लेटों के लिए बड़े व्यास के साथ उपयुक्त है। फ्लैट ग्लास या सब्सट्रेट ग्लास और आईटीओ से संबंधित उत्पादों को संसाधित करने के लिए, 1.5 मिमी -3.0 मिमी मोटी अपघर्षक चमड़े का उपयोग अक्सर किया जाता है, जिसका बेहतर पीस प्रभाव पड़ता है।

पीएच का मूल्य पीड़ित तरल पदार्थ:

● पीस तरल पदार्थ का पीएच मान पीसने के लिए बहुत महत्वपूर्ण है। इसका नियमित रूप से परीक्षण किया जाना चाहिए। आम तौर पर, एक कमजोर एसिड को बेहतर माना जाता है, विशेष रूप से LAK, LASF, SK, SF और अन्य नाइट्रेट सामग्री के लिए। पीएच मान को ऑपरेटिंग मानकों में निर्दिष्ट किया जाना चाहिए। घरेलू रूप से, 5.8-6.5 का पीएच मान सबसे अच्छा माना जाता है। वर्तमान में, बाजार पर पीड़ित तरल पदार्थ के पीएच मान को समायोजित करने के लिए सबसे अधिक इस्तेमाल किया जाने वाला साइट्रिक एसिड (C6H8O7H2O) प्रभावी रूप से 'पानी के निशान ' और मेंढक की त्वचा (नारंगी छील, अरबी), आदि को समाप्त करना है।

पीस प्रसंस्करण के लिए गुणवत्ता की आवश्यकताएं:

● 1। आयाम: पीसिंग प्रसंस्करण के लिए आवश्यक आयाम मुख्य रूप से मोटाई और न्यूटन के छल्ले (एपर्चर) (आर मूल्य) की संख्या हैं।

● (1) मोटाई (टी): मुख्य रूप से समय, दबाव और गति को पीसने से नियंत्रित।

● (2) आर मान: निर्दिष्ट आर मान पीस डिश के आर मान को बदलकर प्राप्त किया जाता है।

● उपस्थिति (ई)

दोषपूर्ण सामग्री में शामिल हैं: रेत अनाज, निशान (खरोंच), धब्बे (गड्ढे), दांतेदार किनारों, दरारें, और सामग्री दोष (एम)

न्यूटन के छल्ले की नियमितता:

● मुख्य रूप से निर्धारित: उपकरण सटीकता, यांत्रिक सटीकता, और सहायक सामग्री (द्रव को पीसने, त्वचा को पीसने और यांत्रिक मापदंडों द्वारा निर्धारित)

उपस्थिति के दोषों को पीसने के कारण और उन्हें कैसे दूर किया जाए

रेत

कारण |

ओवरकॉमिंग विधियों |

1। खुरदरी सतह खुरदरी है, रेत काटने की मात्रा अपर्याप्त है, और खुरदरी सतह की शेष क्षतिग्रस्त परत पूरी तरह से नहीं काटती है, जिसके परिणामस्वरूप पीसने से इसे समाप्त नहीं किया जा सकता है। |

1। कचरे और रेत को लटकाने की गुणवत्ता को सख्ती से नियंत्रित करें। पिछली प्रक्रिया में क्षतिग्रस्त परत को पूरी तरह से समाप्त कर दिया जाना चाहिए, इससे पहले कि इसे पीसने में स्थानांतरित किया जा सके। |

2। रेत लटका हुआ एपर्चर बहुत सकारात्मक या बहुत नकारात्मक है, जिसके परिणामस्वरूप किनारे या केंद्र जमीन नहीं है जब पीसने का समय बढ़ जाता है। |

2। रेत की सतह के आकार की सटीकता विनिर्देश सीमा के भीतर कड़ाई से नियंत्रित होती है। |

3। पीसने की जकड़न असंगत है और कुछ हिस्से पर्याप्त जमीन नहीं हैं। |

3। पीस डिश की मरम्मत करें या डिश की सतह के आकार को बनाए रखने के लिए इसे एक नए के साथ बदलें। |

4। पीस डिश को पारित किया जाता है (सतह बहुत चिकनी है), पीस तरल सांद्रता बहुत कम है या इसका उपयोग बहुत लंबे समय से किया गया है, जिसके परिणामस्वरूप इसकी पीसने की क्षमता में कमी आई है। |

4। एक टूथब्रश या एक नरम तांबे के ब्रश का उपयोग करते हुए पीस डिश की सतह को हल्के से ब्रश करने के लिए, फिर लैप (अंशांकन) की मरम्मत के लिए एक मरम्मत डिश का उपयोग करें, नए पीस पाउडर जोड़ें, और पीस तरल पदार्थ की एकाग्रता को समायोजित करें। |

5। स्विंग आयाम बहुत छोटा है या सनकी स्थिति केंद्र के बहुत करीब है, जिसके परिणामस्वरूप अपर्याप्त पीस फोर्स होता है |

5। ऊपरी जिग और ऊपरी-ऊपरी जिग को लचीले ढंग से घूमने की अनुमति देने के लिए स्विंग आयाम और ऑफसेट स्थिति को समायोजित करें। |

6। अपर्याप्त पीस समय या अपघर्षक का अनुचित चयन |

6। पीसने के समय को रीसेट करें और नए पीस पाउडर का चयन करें |

7। दबाव बहुत हल्का है या कटार ऊपरी स्थिरता पर कार्य नहीं करता है |

7। स्ट्रिंग रॉड की स्थिति और दबाव को समायोजित करें ताकि लेंस सामान्य रूप से जमीन हो सके |

8। लेंस का पीसने वाला क्षेत्र बड़ा है और पीसने वाला तरल पदार्थ पीसने वाले केंद्र में प्रवेश नहीं कर सकता है। |

8। चमड़े को जितना संभव हो उतना चौड़ा करने के लिए नाली बनाएं, और सुनिश्चित करें कि तरल को पीसने की आपूर्ति पर्याप्त है। |

9। स्थिरता का पेपर पैड बहुत कम है, और लेंस सफेद प्लास्टिक स्टील नहीं दिखाता है |

9। लो-प्रोफाइल सफेद प्लास्टिक स्टील या मोटी पैडिंग पेपर |

10। गति बहुत कम है |

10। गति बढ़ाएं |

2। निशान

कारण |

ओवरकॉमिंग विधियों |

1। रेत लटका हुआ समय छोटा है, टूटी हुई क्षतिग्रस्त परत को दूर नहीं किया गया है या रेत के फांसी के कारण होने वाले निशान को पीसने से समाप्त नहीं किया गया है। |

1। रेत को लटकने की गुणवत्ता को सख्ती से नियंत्रित करें और उन कारणों का पता लगाएं जिनके कारण रेत लटकने से खरोंच का कारण बनता है। |

2। पीस डिश लेंस के साथ अच्छी तरह से फिट नहीं होता है, और पीसने की जकड़न असंगत है। |

2। पीस डिश की सतह के आकार को समायोजित करें ताकि लेंस और पीस डिश एक अच्छा फिट हो और जकड़न पीसने के दौरान सुसंगत हो। |

3। पीसने वाले पकवान या पीसने वाले तरल को ठीक से साफ नहीं किया जाता है और इसमें अशुद्धियां होती हैं। |

3। पीसने वाले डिश को ब्रश करें और अक्सर पीसने वाली मशीन टेबल को साफ करें। पीसने वाले तरल को पीसने वाले तरल में प्रवेश करने से रोकने के लिए अच्छी तरह से फ़िल्टर किया जाना चाहिए। |

4। मूल उपकरण के साथ एपर्चर की जांच करते समय, विधि अनुचित है (कठिन धक्का देना या धूल को पोंछना नहीं, आदि) |

4। मूल डिवाइस के साथ एपर्चर की जांच करते समय, पहले मूल डिवाइस की सतह को पोंछें और लेंस साफ करें, और उन्हें धीरे से दबाएं। यदि ऑप्टिकल गोंद या अस्पष्ट हस्तक्षेप होता है, तो सतह को फिर से साफ किया जाना चाहिए। जोर से धक्का न दें या न खींचें। |

5। लेंस उठाते समय खतरनाक कार्रवाई |

5। लेंस को उठाते हुए, डालने, परिवहन और भंडारण करते समय दिशानिर्देशों का पालन करें |

6। गलत पीस पाउडर का उपयोग नरम लेंस के लिए किया जाता है |

6। अपघर्षक चमड़े और अपघर्षक पाउडर की संबंधित नरम सामग्री चुनें, और लेंस को एक नीचा मुलायम कपड़े या सफाई कागज के साथ पोंछ लें। |

। |

7। यदि पीस चमड़े का उपयोग बहुत लंबे समय तक किया जाता है या क्षतिग्रस्त हो जाता है, तो इसे समय में बदल दिया जाना चाहिए। |

8। प्रक्रिया को बैकलॉग किया गया है, पहले सतह पीसने वाले पाउडर को सूखने और फिर उसे पीसने के लिए प्रक्रिया करें। |

8। टोकरी या प्लेट में डालने से पहले संसाधित सतह को साफ करें। |

9। टोकरी को सही ढंग से नहीं चुना जाता है या लेंस को गलत दिशा में डाला जाता है |

9। बास्केट समायोजन या रिवर्स को पुन: पेश करें |

खरोंच और गड्ढे निरीक्षण स्तर दो कोड द्वारा दिया जाता है, जैसे: 10-5, 20-10, 80-50। पहला कोड स्क्रैच नंबर है, जो अधिकतम खरोंच चौड़ाई देता है, जैसा कि नीचे दी गई तालिका में दिखाया गया है।

दूसरा अंक गड्ढे की संख्या है, और यह अधिकतम गड्ढे व्यास देता है, जैसा कि तालिका में दिखाया गया है:

उपस्थिति: अमेरिकी मानक विश्लेषण

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori