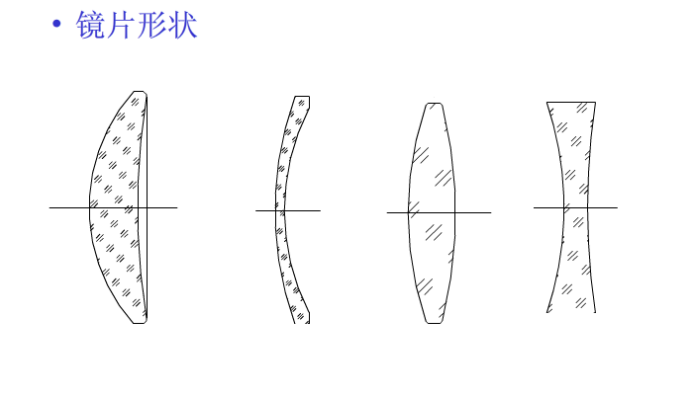

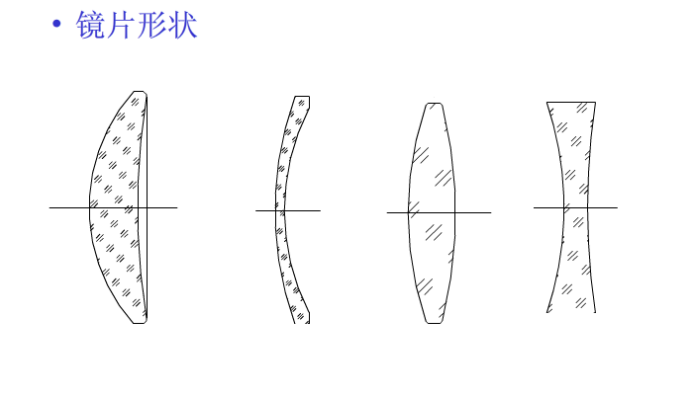

Các loại ống kính quang học

Gấp đôi lồi

Một lồi và một cái lõm

Một lồi và một căn hộ

Double Concave

Một lõm và một căn hộ (như trong hình)

Phân loại ống kính quang học

Kính có thành phần hóa học tương tự và tính chất quang học cũng được phân phối ở các vị trí liền kề trên sơ đồ Abbe. Sơ đồ Abbe của Schott Glass Factory có một bộ đường thẳng và đường cong, chia sơ đồ Abbe thành nhiều khu vực và phân loại kính quang học; Ví dụ, kính vương miện K5, K7 và K10 nằm trong khu vực K và kính đá lửa F2, F4 và F5 nằm trong khu vực F. Biểu tượng trong tên thủy tinh: F là viết tắt của Flint K là viết tắt của Crown B là viết tắt của Boron BA là viết tắt của Barium LA là viết tắt của Lanthanum N là viết tắt của P không có chì cho phốt pho.

Quy trình xử lý lạnh quang học

Phay → mài mịn → đánh bóng → làm sạch → mài cạnh → lớp phủ → lớp phủ mực → dán

Phay (gấp hoặc phay bóng/mài thô) : Bước đầu tiên của mài ống kính là loại bỏ các bong bóng và tạp chất không đều trên bề mặt ống kính (khoảng 0,05-0,08mm), đóng vai trò tạo hình. Như hình dưới đây:

Nguyên tắc: Như thể hiện trong hình trên, cạnh cắt của bánh xe kim cương đi qua đỉnh của ống kính. Trục của bánh mài và trục của ống kính giao nhau tại điểm 0. Trục của dụng cụ mài xoay quanh trục của chính nó ở tốc độ cao và ống kính xoay quanh trục của chính nó ở tốc độ thấp. Phong bì của quỹ đạo chuyển động tạo thành một bề mặt hình cầu.

Thiết bị xử lý gấp bị bỏ rơi: QM0.

8a, nhà sản xuất: Thời báo Hàn Quốc, không có chức năng vát, độ chính xác tương đối thấp.

CG2.0, nhà sản xuất: Hàn Quốc Guangjin, có chức năng vát và độ chính xác tương đối cao.

Công cụ đo: Công cụ đo độ dày trung tâm (micromet)

2. Nghiền mịn (treo cát): Loại bỏ lớp bị hư hỏng của ống kính được xay, giảm lớp lõm và lồi trên bề mặt ống kính và sửa chữa giá trị R (khẩu độ, vòng Newton)

Nguyên tắc: Ống kính nằm trong đĩa treo cát (làm bằng các viên kim cương được chọn theo vật liệu), đĩa treo cát quay ở tốc độ cao dọc theo trục của chính nó, và ống kính quay ở tốc độ cao dọc theo trục của chính nó và xoay qua lại, như thể hiện trong hình bên dưới. Các viên kim cương mài bề mặt ống kính, do đó làm giảm độ sâu của lớp lõm và lồi trên bề mặt ống kính, và cải thiện hơn nữa độ chính xác của bán kính cong hoặc độ phẳng của bề mặt ống kính.

Quy trình: Bộ sưu tập vật liệu → Sát nhĩ đầu tiên ở một bên → Thiếu thứ hai ở một bên → Th có

Thiết bị chà nhám: Thiết bị chà nhám một mảnh hình cầu nhỏ; Thiết bị chà nhám một mảnh hình cầu lớn. (Như hình dưới đây)

Công cụ thử nghiệm: Máy đo kiểm tra độ dày trung tâm (micromet); Kiểm tra độ chính xác bề mặt (bản gốc), như hình dưới đây:

Quá trình tấm lò xo một mảnh (mài mịn) được hiển thị bên dưới:

Quá trình đa tấm (mài mịn) được hiển thị bên dưới:

3. Đánh bóng (mài) : đánh bóng ống kính mặt đất tinh xảo một lần. Quá trình này chủ yếu là để làm cho sự xuất hiện tốt hơn. Lưu ý: Một số khách hàng thực hiện hai đánh bóng, người đầu tiên là đánh bóng thô và cái thứ hai là đánh bóng tốt. Hầu hết khách hàng trên thị trường chỉ cần một quá trình.

4. Làm sạch: Làm sạch bột đánh bóng và dư lượng trên bề mặt của ống kính được đánh bóng để ngăn chặn sự kết tụ.

5

6. Lớp phủ: Phủ bề mặt của ống kính cần được phủ một hoặc nhiều lớp phim màu hoặc phim khác.

7. Inking: Phủ cạnh ngoài của ống kính cần được phủ một lớp mực đen để ngăn chặn sự phản xạ.

8. Gán: Sử dụng keo để kết hợp hai ống kính với các giá trị R đối diện và cùng một vật liệu đường kính ngoài. Quá trình đặc biệt: Xử lý nhiều mảnh (xử lý đĩa) và chế biến bề mặt hình cầu nhỏ (thiết bị 20 trục). Tùy thuộc vào các quy trình sản xuất khác nhau, các quy trình có thể thay đổi một chút, chẳng hạn như thứ tự mực và dán.

Các quy trình đặc biệt trong sản xuất ống kính

Phạm vi ứng dụng: Các ống kính có độ dày cạnh nhỏ hơn 0,3mm sau khi mài

Mục đích: 1. Tăng độ dày cạnh sau khi mài và giảm thiệt hại cạnh trong quá trình mài;

2. Cải thiện sự ổn định của khẩu độ trong quá trình mài

Phạm vi của ứng dụng: Các ống kính phải được điều khiển sau khi dán do các yêu cầu đặc biệt của khách hàng. Nếu khách hàng không chỉ định, quy trình này sẽ không được sắp xếp

Mục đích: 1. Loại bỏ hoàn toàn keo dư thừa trên cạnh của ống kính

2. Sẽ không có đường nét sáng sau khi đen (mực)

Đường kính ống kính lớn (>¢ 20 mm) và lề để cắt tỉa là lớn (> 3 mm) và các cạnh có thể được cắt sau khi gấp;

Đường kính ống kính nhỏ (<¢ 20 mm), lề cắt tỉa lớn (> 3 mm) và cạnh được cắt sau khi lấy ra lõi;

Đường kính ống kính nhỏ (<¢ 20 mm), lề cắt tỉa nhỏ (< 3 mm), và lõi và cắt tỉa có thể được hoàn thành trong một lần.

Vật liệu mài mòn và quá trình mài

Yêu cầu chất lượng để xử lý mài

Cát

Nguyên nhân |

Vượt qua các phương pháp |

1. Bề mặt gồ ghề là thô, lượng cắt cát là không đủ, và lớp bị hư hỏng còn lại của bề mặt thô không bị cắt bỏ hoàn toàn, dẫn đến mài không thể loại bỏ. |

1. Kiểm soát nghiêm ngặt chất lượng chất thải và treo cát. Lớp bị hư hỏng trong quá trình trước đó phải được loại bỏ hoàn toàn trước khi nó có thể được chuyển sang mài. |

2. Khẩu độ cát treo quá dương hoặc quá tiêu cực, dẫn đến cạnh hoặc trung tâm không được nối đất khi thời gian mài lên. |

2. Độ chính xác hình dạng bề mặt cát được kiểm soát nghiêm ngặt trong phạm vi đặc điểm kỹ thuật. |

3. Độ kín mài không nhất quán và một số phần không đủ đất. |

3. Sửa chữa đĩa mài hoặc thay thế nó bằng một cái mới để giữ cho hình dạng bề mặt của món ăn phù hợp. |

4. Món mài được thụ động (bề mặt quá mịn), nồng độ chất lỏng quá thấp hoặc nó đã được sử dụng quá lâu, dẫn đến giảm khả năng mài của nó. |

4. Sử dụng bàn chải đánh răng hoặc bàn chải đồng mềm để chải nhẹ bề mặt của đĩa mài, sau đó sử dụng đĩa sửa chữa để sửa chữa vòng (hiệu chuẩn), thêm bột mài mới và điều chỉnh nồng độ của chất lỏng. |

5. Biên độ xoay quá nhỏ hoặc vị trí lập dị quá gần với trung tâm, dẫn đến lực mài không đủ |

5. Điều chỉnh biên độ xoay và vị trí bù để cho phép jig trên và jig supper trên để xoay linh hoạt. |

6. Không đủ thời gian mài hoặc lựa chọn chất mài mòn không đúng |

6. Đặt lại thời gian mài và chọn bột mài mới |

7. Áp lực quá nhẹ hoặc xiên không hành động trên vật cố trên |

7. Điều chỉnh vị trí và áp suất của thanh chuỗi sao cho ống kính có thể được nối đất bình thường |

8. Vùng mài của ống kính lớn và chất lỏng mài không thể vào trung tâm mài. |

8. Làm cho rãnh để mài da càng rộng càng tốt, và đảm bảo việc cung cấp chất lỏng mài là đủ. |

9. Tấm giấy của vật cố quá thấp và ống kính không hiển thị thép nhựa trắng |

9. Thép bằng nhựa màu trắng thấp hoặc giấy dày |

10. Tốc độ quá thấp |

10. Tăng tốc độ |

2. Sẹo

Nguyên nhân |

Vượt qua các phương pháp |

1. Thời gian treo cát là ngắn, lớp bị hỏng không bị mòn hoặc những vết sẹo do treo cát chưa được loại bỏ bằng cách mài. |

1. Kiểm soát nghiêm ngặt chất lượng của cát treo và tìm hiểu lý do tại sao việc treo cát gây ra vết trầy xước. |

2. Món mài không phù hợp với ống kính, và độ kín mài không nhất quán. |

2. Điều chỉnh hình dạng bề mặt của đĩa mài sao cho ống kính và đĩa mài có độ phù hợp tốt và độ kín phù hợp trong quá trình mài. |

3. Món mài hoặc chất lỏng mài không được làm sạch đúng cách và chứa tạp chất. |

3. Chải đĩa mài và làm sạch bàn máy mài thường xuyên. Chất lỏng mài nên được lọc tốt để ngăn bụi bẩn xâm nhập vào chất lỏng. |

4. Khi kiểm tra khẩu độ bằng thiết bị gốc, phương pháp này không đúng (đẩy mạnh hoặc không lau sạch bụi, v.v.) |

4. Khi kiểm tra khẩu độ bằng thiết bị gốc, trước tiên hãy lau bề mặt của thiết bị gốc và ống kính sạch sẽ và nhấn chúng nhẹ nhàng. Nếu keo quang hoặc nhiễu không rõ ràng xảy ra, bề mặt sẽ được làm sạch lại. Không đẩy hoặc kéo mạnh. |

5. Hành động nguy hiểm khi nhặt và đặt ống kính |

5. Thực hiện theo các hướng dẫn khi chọn, chèn, vận chuyển và lưu trữ ống kính |

6. Bột nghiền sai được sử dụng cho ống kính mềm |

6. Chọn vật liệu mềm tương ứng của da mài mòn và bột mài mòn, và lau ống kính bằng một miếng vải mềm hoặc giấy làm sạch. |

7. Da mài bị vỡ và ống kính bị trầy xước hoặc đĩa mài về cơ bản để lộ ống kính bị trầy xước. |

7. Nếu da mài được sử dụng quá lâu hoặc bị hỏng, nó nên được thay thế kịp thời. |

8. |

8. Lau sạch bề mặt được xử lý sạch trước khi chèn nó vào giỏ hoặc đĩa. |

9. Giỏ không được chọn chính xác hoặc ống kính được chèn sai hướng |

9. Tái tạo điều chỉnh rổ hoặc đảo ngược |

Mức kiểm tra vết xước và hố được đưa ra bởi hai mã, chẳng hạn như: 10-5, 20-10, 80-50. Mã đầu tiên là số cào, cho chiều rộng cào tối đa, như được hiển thị trong bảng bên dưới.

Chữ số thứ hai là số pit và nó cho đường kính hố tối đa, như trong bảng:

Ngoại hình: Phân tích tiêu chuẩn của Mỹ

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori