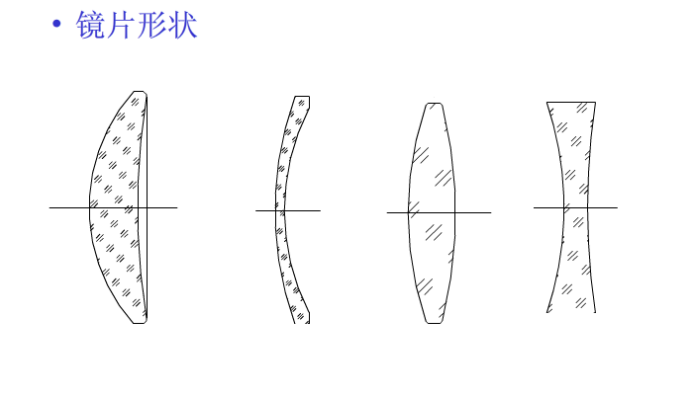

Das allgemeine Erscheinungsbild optischer kugelförmiger Linsen: 1. Doppelkonvex 2. Ein konvexer und ein Konkave. Ein konvexer und eine flache. Doppelte Konkave 5. Eines konkave und eine flach (wie in der Abbildung gezeigt)

Klassifizierung optischer Linsen: Brille mit ähnlicher chemischer Zusammensetzung und optischen Eigenschaften werden auch in benachbarten Positionen auf dem ABBE -Diagramm verteilt. Das Abbe -Diagramm der Schott -Glass -Fabrik hat eine Reihe von geraden Linien und Kurven, die das ABBE -Diagramm in viele Bereiche unterteilen und die optische Brille klassifizieren. Zum Beispiel befinden sich die Kronengläser K5, K7 und K10 im K -Bereich, und die Flint -Brille F2, F4 und F5 befinden sich im Bereich F. Symbole in Glasnamen: F Ständer für Flint K steht für Crown B für Boron Ba Ständer für Barium la Bestandsbestand für Lanthanum N Ständer für Blei-freie P-Ständer für Phosphorus

Optische Kaltverarbeitungsverfahren: Fräsen → feines Schleifen → Polieren → Reinigung → Kantenschleifen → Beschichtung → Tintenbeschichtung → Kleben

1. Fräsen (karge Falten-/Kugelfräsen/raues Schleifen): Der erste Schritt des Objektivschleifens besteht darin, ungleiche Blasen und Verunreinigungen auf der Objektivoberfläche (ca. 0,05-0,08 mm) zu entfernen, was eine Formrolle spielt. Wie unten gezeigt:

● Prinzip: Wie in der obigen Abbildung gezeigt, verläuft die Schneidekante des Diamantschleitrads durch den Scheitelpunkt der Linse. Die Achse des Schleifrads und die Achse der Linse kreuzen sich an Punkt 0. Die Achse des Schleifwerkzeugs dreht sich mit hoher Geschwindigkeit um seine eigene Achse, und die Linse dreht sich mit niedriger Geschwindigkeit um seine eigene Achse. Die Hüllkurve der Bewegungsbahn bildet eine sphärische Oberfläche.

Verlassene Faltverarbeitungsgeräte: QM0.8a, Hersteller: Korea Times, keine Schalterfunktion, relativ geringe Genauigkeit.

CG2.0, Hersteller: Korea Guangjin, hat eine Schallfunktion und eine relativ hohe Genauigkeit.

Messwerkzeuge: Messwerkzeug zur Erkennung von Mitteldicken (Mikrometer); Sphärisch -R -Wert -Erkennungsmesswerkzeug (Vektorhöhenmesser); Messwerkzeug für gleiche Dicke Erkennungsmessung.

2. feines Schleifen (Sandhängen): Beseitigen Sie die beschädigte Schicht der gemahlenen Linse, reduzieren Sie die konkave und konvexe Schicht auf der Linsenoberfläche und fixieren Sie den R -Wert (Blende, Newton -Ring)

Prinzip: Die Linse befindet sich in der Sandhängeschale (aus dem Material ausgewählt aus Diamantpellets), die Sandhängerschale dreht sich mit hoher Geschwindigkeit entlang seiner eigenen Achse, und die Linse dreht sich mit hoher Geschwindigkeit entlang seiner eigenen Achse und schwingt hin und her, wie in der Abbildung unten gezeigt. Die Diamantpellets mahlen die Linsenoberfläche, wodurch die Tiefe der konkaven und konvexen Schicht auf der Linsenoberfläche verringert und die Genauigkeit des Krümmungsradius oder der Flachheit der Linsenoberfläche weiter verbessert wird.

Prozess: Materialsammlung → Erstes Schleifen auf einer Seite → zweites Schleifen auf einer Seite → Erstes Schleifen auf der zweiten Seite → zweites Schleifen auf der zweiten Seite → Schleifprüfung → Fluss in das Schleifen

Schleifgeräte: kleine kugelförmige einteilige Schleifausrüstung; Große sphärische einteilige Schleifgeräte. (Wie unten gezeigt)

Testwerkzeuge: Testmessgerät für Mitteldicke (Mikrometer); Oberflächengenauigkeitstest (ursprünglich), wie unten gezeigt:

Der einteilige Federplattenprozess (feines Mahlen) ist unten dargestellt:

Der Multi-Platten-Prozess (feines Schleifen) ist unten dargestellt:

3. Polieren (Schleifen): Polieren Sie die fein gemahlene Linse einmal. Dieser Vorgang dient hauptsächlich dazu, das Erscheinungsbild zu verbessern. HINWEIS: Einige Kunden machen zwei Polituren, der erste ist raues Polieren und das zweite ist gut polieren. Die meisten Kunden auf dem Markt benötigen nur einen Prozess.

Zweck des Polierens:

A. Entfernen Sie die beschädigte Schicht des feinen Schleifs, damit die Objektivoberfläche die in der Zeichnung angegebenen Erscheinungsbegrenzungsanforderungen erfüllt.

B. Fegen Sie die Oberflächenform fein, um den in der Zeichnung angegebenen Krümmungsradius-R-Wert zu erreichen. {Erfüllen Sie die Anforderungen der Oberflächennummer und des lokalen Fehlers (Aperture '}}}}}

C. Das Schleifen ist in einteiliges Mahlen und mehrköpfiges Mahlen unterteilt

Schleifverarbeitungsprinzip:

1. Mechanische Schleifheorie: Es wird angenommen, dass das Schneiden von Ceriumoxidpartikeln dem Schneiden von Diamantpartikeln aus CG und Sandhängen ähnelt.

2. Chemische Aktionstheorie: Die hervorstehenden Peaks der konvexen Glas und der konkaven Schicht werden durch Hydrolyse entfernt.

3. Die thermische Oberflächenfluss -Theorie: Reibungswärme verursacht einen thermischen Schmelzfluss, was zu einer glatten Oberfläche führt.

4. Die obigen drei Theorien sind in unterschiedlichem Maße korrekt. Basierend auf der umfassenden Wirkung der drei wird nun eine vierte Ansicht vorgeschlagen, dh Schleifen ist ein komplizierter Prozess der mechanischen, chemischen und physikalischen Effekte.

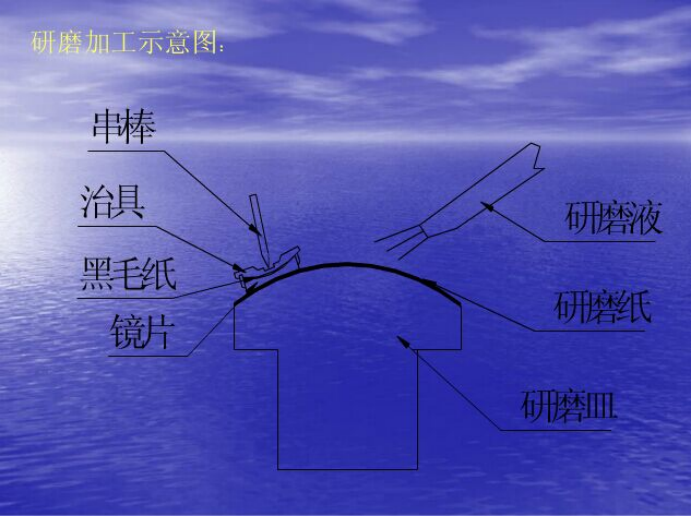

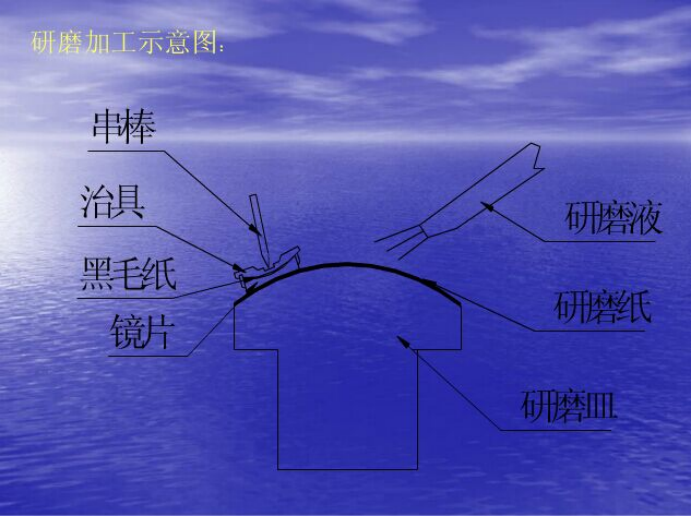

Prinzip: Die Linse dreht sich mit hoher Geschwindigkeit entlang seiner eigenen Achse in der Schleifschale (aus Polyurethankleber), und die Schleifschale dreht sich mit hoher Geschwindigkeit entlang seiner eigenen Achse und schwingt hin und her, wie in der Abbildung unten gezeigt. Durch das Schleifen von winzigen Partikeln in Polyurethan, der Flüssigkeitsfluss auf der Linsenoberfläche und die Hydrolysereaktion des Glass auf der Linsenoberfläche, die konkave und konvexe Schicht und die Rissschicht nach dem Entfernen des Sandes werden die Linsenoberfläche transparent und glatt werden, und die geometrische Form der Oberfläche wird genau korrigiert.

Schleifprozessausrüstung: Kleine kugelförmige Schleifgeräte, große kugelförmige Schleifgeräte.

Inspektionsinstrumente: Erkennungsmessgerät für Mittelstärke; Oberflächengenauigkeitserkennungsblende (Originalvorrichtung); Oberflächengenauigkeitserkennung als (Interferometer)

Auswirkungen:

Schleifmaschinengeschwindigkeit und Druck, mechanische Genauigkeit, Werkzeugbildung, Schleifpulverqualität, Schleifflüssigkeitskonzentration, Sauberkeit, pH -Wert, Glasart und Oberflächenrauheit nach feinem Mahlen usw. haben einen wichtigen Einfluss auf die Schleifffizienz und die Qualität des Objektivs.

4. Reinigen: Reinigen Sie das Polierpulver und den Rückstand auf der Oberfläche der polierten Linse, um eine Agglomeration zu verhindern.

5. Kantenschleife: Mahlen Sie den ursprünglichen Außendurchmesser zum angegebenen Außendurchmesser.

6. Beschichtung: Beschichten Sie die Oberfläche der Linse, die mit einer oder mehreren Schichten farbiger Film oder anderem Film überzogen werden muss.

7. Inking: Beschichten Sie die äußere Kante der Linse, die mit einer schwarzen Tintenschicht beschichtet werden muss, um die Reflexion zu verhindern.

8. Kleber: Verwenden Sie den Kleber, um zwei Linsen mit entgegengesetzten R -Werten und dem gleichen Material des äußeren Durchmessers zu kombinieren. Spezialer Prozess: Mehrfachteilige Verarbeitung (Scheibenverarbeitung) und kleine kugelförmige Oberflächenverarbeitung (20-Achsen-Geräte) Drahtschnitt. Abhängig von den verschiedenen Produktionsprozessen können die Prozesse geringfügig variieren, wie z. B. die Reihenfolge des Einstiegs und Klebens.

● Es gibt viele besondere Prozesse:

A. Das doppelte Korning, das heißt, fügen Sie nach dem rauen Mahlen einen Kern hinzu und das Kern nach dem Schleifen erneut.

Anwendungsbereich: Objektive mit einer Kantendicke von weniger als 0,3 mm nach dem Schleifen

Zweck: 1. Erhöhen Sie die Kantendicke nach dem Mahlen und verringern Sie die Kantenschäden beim Mahlen;

2. Verbesserung der Blendenstabilität beim Mahlen

B. Nach dem Kleben korrigieren

Anwendungsbereich: Objektive, die aufgrund der besonderen Anforderungen des Kunden nach dem Kleben mitgezogen werden müssen. Wenn der Kunde nicht angibt, wird dieser Vorgang nicht angeordnet

Zweck: 1. Entfernen Sie überschüssige Kleber am Rand des Objektivs vollständig

2. Es gibt keine hellen Linien nach der Schwärzung (Einstieg)

C. Trimmlinsen. Der Prozess der Trimmlinsen ist sehr unterschiedlich.

Der Objektivdurchmesser ist groß (>¢ 20 mm) und der Rand für das Trimmen groß (> 3 mm), und die Kanten können nach der Faltung abgeschnitten werden.

Der Objektivdurchmesser ist klein (<¢ 20 mm), der Trimmrand ist groß (> 3 mm) und die Kante wird nach dem Ausschalten des Kerns beschnitten.

Der Objektivdurchmesser ist klein (<¢ 20 mm), der Trimmrand ist klein (< 3 mm) und der Kern und das Trimmen können in einem Versuch abgeschlossen werden.

Wenn die mit Tinten beschichtete Objektive, wenn die geschnittene Kante nicht eingefärbt ist, muss er vor dem Trimmen eingefärbt werden.

Das Trimmen von zementierten Linsen muss nach der Kopplung durchgeführt werden

Schleifpulver ist eines der wichtigsten Materialien, die im Schleifprozess verwendet werden. Die Leistung und die angemessene Übereinstimmung anderer Prozessbedingungen haben einen wichtigen Einfluss auf die Verarbeitungseffizienz und die Oberfläche der Schleifenteile.

1. Obwohl ein Großteilchen-Schleifpulver für das mechanische Schleifen förderlich ist, ist es aufgrund seiner geringen wirksamen Fläche nicht effizient. Im Gegenteil, wenn die abrasiven flüssigen Partikel zu klein sind, obwohl der wirksame Bereich groß ist, ist es dem Mikroschneiden nicht förderlich und die Schleifffizienz nicht hoch.

2. Die Schleifkonzentration wird im Allgemeinen durch spezifisches Gewicht gemessen, der auf 1,015-1,025 (g/cm³) eingestellt ist. Die Konzentration von hartem Nitrat ist größer und die Konzentration von weichem Nitrat ist relativ kleiner, aber die Konzentration der Schleifflüssigkeit sollte auch angemessen entsprechend der Oberflächenfinale der Linse eingestellt werden.

● Die Hochgeschwindigkeitsrotation der Linse während der Verarbeitung erfordert, dass die Schleifflüssigkeit vollständig injiziert werden muss. Das Schleifpulver ist beim Schleifen leicht zu blockieren. Die Schleifform sollte häufig mit einer Kupferbürste oder einer Zahnbürste gereinigt werden.

Schleifleder (Polyurethan -Polierleder, Polierkissen)

● Der chemische Name ist Polyurethan, auch als Polyurethan bekannt. Schleifende Leder ist eine Art abrasives und Poliermaterial mit guter mikroporöser Struktur, guter Festigkeit, Verschleißfestigkeit und Wärmefestigkeit, mittelschwerer Härte und Plastizität sowie einer hohen Schleife und einer langen Lebensdauer. Die meisten seiner Farben sind: hellgelb oder Hautfarbe (hauptsächlich für hartes Nitrat verwendet), weiß (allgemeines Nitrat), rosa (allgemeines Nitrat, Einzel- oder Mehrfach), rotbraun oder dunkelrot (multiple oder große Spiegelplatten), grau (weiches Nitrat).

● Abriebleder ist in 0,5 mm, 0,8 mm, 1 mm, 1,25 mm, 1,5 mm, 2,0 mm, 2,5 mm, 3,0 mm gemäß der Dicke unterteilt. Im Allgemeinen wird ein dünnes Schleifleder (0,5 mm oder 0,8 mm) zur einköpfigen Verarbeitung verwendet, während dickes abrasives Leder für große Linsen oder mehrteilige Verarbeitungsspiegelplatten mit größeren Durchmessern geeignet ist. Für die Verarbeitung flacher Glas- oder Substratglas und ITO-bezogenen Produkte wird häufig 1,5 mm bis 3,0 mm dickes Schleifleder verwendet, was einen besseren Schleifeffekt aufweist.

PH -Wert der Schleifflüssigkeit:

● Der pH -Wert der Schleifflüssigkeit ist sehr wichtig für das Schleifen. Es sollte regelmäßig getestet werden. Im Allgemeinen wird eine schwache Säure als besser angesehen, insbesondere für LAK, LASF, SK, SF und andere Nitratmaterialien. Der pH -Wert sollte in den Betriebsstandards angegeben werden. Im Inland gilt der pH-Wert von 5,8-6,5 als der beste. Derzeit ist die am häufigsten verwendete Zitronensäure (C6H8O7H2O) zur Einstellung des pH -Werts der Schleifflüssigkeit auf dem Markt, 'Wassermarken' und Froschhaut (Orangenschale, Arabien) usw. effektiv zu eliminieren.

Qualitätsanforderungen für die Schleifverarbeitung:

● 1. Abmessungen: Die für die Schleifverarbeitung erforderlichen Abmessungen sind hauptsächlich die Dicke und die Anzahl der Newton -Ringe (Apertur) (R -Wert).

● (1) Dicke (T): hauptsächlich durch Schleifzeit, Druck und Geschwindigkeit gesteuert.

● (2) R -Wert: Der angegebene R -Wert wird erreicht, indem der R -Wert der Schleifschale geändert wird.

● Aussehen (e)

Zu den fehlerhaften Inhalten gehören: Sandkorn, Narben (Kratzer), Flecken (Gruben), gezackte Kanten, Risse und Materialdefekte (m)

Regelmäßigkeit von Newtons Ringen:

● Hauptsächlich bestimmt durch: Werkzeuggenauigkeit, mechanische Genauigkeit und Hilfsmaterialien (bestimmt durch Schleifenflüssigkeit, Schleifhaut und mechanische Parameter)

Ursachen für Mahlen von Erscheinungsfehlern und wie man sie überwindet

Sand

Ursachen |

Methoden überwinden |

1. Die aufgeraute Oberfläche ist rau, die Menge des Sandschnitts ist nicht ausreichend und die verbleibende beschädigte Schicht der aufgerauten Oberfläche ist nicht vollständig weggeschnitten, was zu Schleifen führt, die nicht beseitigt werden können. |

1. Strikt die Qualität von Abfall und Sandhängen kontrollieren. Die beschädigte Schicht im vorherigen Vorgang muss vollständig beseitigt werden, bevor sie in das Schleifen übertragen werden kann. |

2. Die Blende mit Sandhänge ist zu positiv oder zu negativ, was dazu führt, dass die Kante oder die Mitte nicht gemahlen werden, wenn die Schleifzeit abgelaufen ist. |

2. Die Genauigkeit der Sandoberfläche wird innerhalb des Spezifikationsbereichs streng gesteuert. |

3. Die Schleifverkleidung ist inkonsistent und einige Teile sind nicht genug gemahlen. |

3. Reparieren Sie die Schleifschale oder ersetzen Sie es durch eine neue, um die Oberflächenform des Gerichts konsistent zu halten. |

4. Die Schleifschale ist passiviert (die Oberfläche ist zu glatt), die Schleifflüssigkeitskonzentration ist zu niedrig oder zu lange verwendet, was zu einer Abnahme der Schleiffähigkeit führt. |

4. Verwenden Sie eine Zahnbürste oder eine weiche Kupferbürste, um die Oberfläche der Schleifschale leicht zu bürsten, und verwenden Sie dann eine Reparaturschale, um den Schoß (Kalibrierung) zu reparieren, neues Schleifpulver hinzuzufügen und die Konzentration der Schleifflüssigkeit einzustellen. |

5. Die Schwungsamplitude ist zu klein oder die exzentrische Position ist zu nahe am Zentrum, was zu einer unzureichenden Schleifkraft führt |

5. Passen Sie die Schwungamplitude und die Offset-Position ein, damit die Oberschriften und der obere Upper-Schablone flexibel drehen können. |

6. Unzureichende Schleifzeit oder unsachgemäße Auswahl an Schleifeln |

6. Setzen Sie die Schleifzeit zurück und wählen Sie neues Schleifpulver aus |

7. Der Druck ist zu leicht oder der Spieß wirkt nicht auf die obere Vorrichtung |

7. Stellen Sie die Position und den Druck der Saitenstange so ein, dass das Objektiv normal gemahlen werden kann |

8. Der Schleifbereich der Linse ist groß und die Schleifflüssigkeit kann nicht in das Schleifzentrum gelangen. |

8. Machen Sie die Rille zum Mahlen von Leder so breit wie möglich und stellen Sie sicher, dass die Versorgung mit Schleifflüssigkeit ausreicht. |

9. Das Papierkissen der Gerät ist zu niedrig und das Objektiv zeigt den weißen Plastikstahl nicht |

9. Low-Profile weiße Kunststoffstahl oder dickes Polsterpapier |

10. Die Geschwindigkeit ist zu niedrig |

10. Erhöhen Sie die Geschwindigkeit |

2. Narben

Ursachen |

Methoden überwinden |

1. Die Sandhängezeit ist kurz, die zerbrochene beschädigte Schicht wurde nicht abgenutzt oder die durch Sandhänge verursachten Narben wurden nicht durch Schleifen beseitigt. |

1. Strikt die Qualität des Sandhängens steuern und herausfinden, warum Sandhängelkratzungen Kratzer verursachen. |

2. Die Schleifschale passt nicht gut zum Objektiv und die Schleifstraffigkeit ist inkonsistent. |

2. Stellen Sie die Oberflächenform der Schleifschale so ein, dass das Objektiv und die Schleifschale eine gute Passform haben und die Enge während des Mahlens konsistent ist. |

3. Die Schleifschale oder Schleifflüssigkeit wird nicht richtig gereinigt und enthält Verunreinigungen. |

3. Putzen Sie die Schleifschale und reinigen Sie den Schleifmaschinentisch häufig. Die Schleifflüssigkeit sollte gut gefiltert werden, um zu verhindern, dass Schmutz in die Schleifflüssigkeit eindringt. |

4. Bei der Überprüfung der Blende mit dem ursprünglichen Instrument ist die Methode unangemessen (hart drücken oder nicht vom Staub abweichen usw.). |

4. Wenn Sie die Blende mit dem ursprünglichen Gerät überprüfen, wischen Sie zuerst die Oberfläche des ursprünglichen Geräts und das Objektiv sauber ab und drücken Sie sie vorsichtig. Wenn optischer Kleber oder unklare Störungen auftreten, sollte die Oberfläche erneut gereinigt werden. Schieben oder Ziehen Sie nicht hart. |

5. Gefährliche Handlungen beim Aufnehmen und Platzieren von Objektiven |

5. Befolgen Sie die Richtlinien beim Aufnehmen, Einfügen, Transport und Speichern von Linsen |

6. Das falsche Schleifpulver wird für weiche Objektive verwendet |

6. Wählen Sie das entsprechende weiche Material aus abrasivem Leder und Schleifpulver und wischen Sie die Linse mit einem entfetteten weichen Tuch oder Reinigungspapier ab. |

7. Das schleifende Leder ist kaputt und das Objektiv wird zerkratzt oder die Schleifschale legt im Grunde das zerkratzte Objektiv frei. |

7. Wenn das Schleifleder zu lange verwendet oder beschädigt wird, sollte es rechtzeitig ersetzt werden. |

8. Der Vorgang ist zurückgelegt, verarbeiten Sie zuerst das Oberflächenschleifpulver zum Trocknen und mahlen Sie es dann. |

8. Wischen Sie die verarbeitete Oberfläche sauber ab, bevor Sie sie in einen Korb oder eine Platte einfügen. |

9. Der Korb wird nicht korrekt ausgewählt oder die Linse wird in die falsche Richtung eingefügt |

9. Korbeinstellung oder umgekehrt reproduzieren |

Das Kratz- und Grubeninspektionsniveau wird durch zwei Codes angegeben, wie z. B. 10-5, 20-10, 80-50. Der erste Code ist die Kratzzahl, die die maximale Kratzbreite ergibt, wie in der folgenden Tabelle gezeigt.

Die zweite Ziffer ist die Grubenzahl und ergibt den maximalen Grubendurchmesser, wie in der Tabelle gezeigt:

Aussehen: Amerikanische Standardanalyse

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori