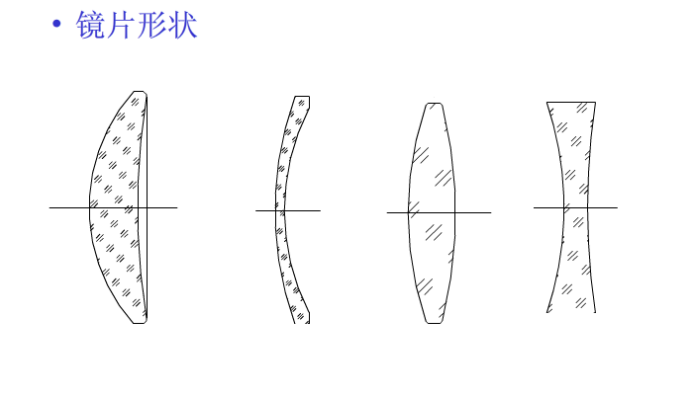

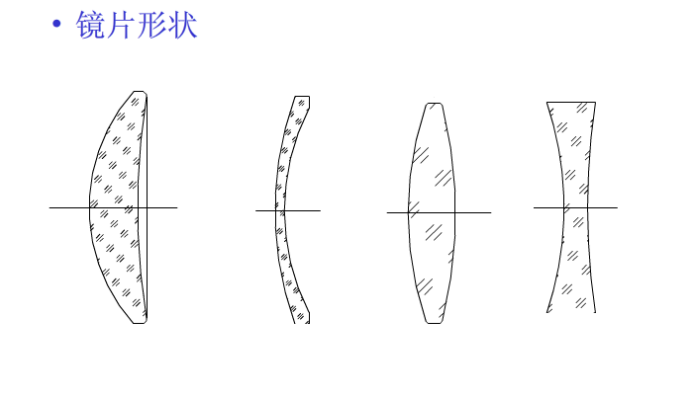

অপটিকাল লেন্সের ধরণ

ডাবল উত্তল

একটি উত্তল এবং একটি অবতল

একটি উত্তল এবং একটি ফ্ল্যাট

ডাবল অবতল

একটি অবতল এবং একটি ফ্ল্যাট (চিত্র হিসাবে দেখানো হয়েছে)

অপটিক্যাল লেন্সের শ্রেণিবিন্যাস

অনুরূপ রাসায়নিক সংমিশ্রণ এবং অপটিক্যাল বৈশিষ্ট্যযুক্ত চশমাগুলি এবিবিই ডায়াগ্রামে সংলগ্ন অবস্থানেও বিতরণ করা হয়। স্কট গ্লাস কারখানার অ্যাবে ডায়াগ্রামে সরল রেখা এবং বক্ররেখার একটি সেট রয়েছে, যা অ্যাব ডায়াগ্রামকে অনেক অঞ্চলে বিভক্ত করে এবং অপটিক্যাল চশমাগুলিকে শ্রেণিবদ্ধ করে; উদাহরণস্বরূপ, ক্রাউন চশমা কে 5, কে 7, এবং কে 10 কে অঞ্চলে রয়েছে এবং ফ্লিন্ট চশমা এফ 2, এফ 4, এবং এফ 5 এফ অঞ্চলে রয়েছে। কাচের নামগুলিতে প্রতীক: এফ স্ট্যান্ডস হ'ল ফ্লিন্ট কে স্ট্যান্ডস ক্রাউন বি এর জন্য বোরন বিএ স্ট্যান্ডস বারিয়াম এলএর জন্য স্ট্যান্ডস ল্যান্থানাম এন স্ট্যান্ডস হ'ল সীসা-মুক্ত পি ফসফরাসকে স্ট্যান্ড করে।

অপটিক্যাল কোল্ড প্রসেসিং পদ্ধতি

মিলিং → সূক্ষ্ম গ্রাইন্ডিং → পলিশিং → পরিষ্কার → প্রান্ত গ্রাইন্ডিং → লেপ → কালি লেপ → গ্লুয়িং

মিলিং (বন্ধ্যা ফোল্ডিং/বল মিলিং/রুক্ষ গ্রাইন্ডিং) : লেন্স নাকাল প্রথম পদক্ষেপটি হ'ল লেন্সের পৃষ্ঠের (প্রায় 0.05-0.08 মিমি) অসম বুদবুদ এবং অমেধ্যগুলি অপসারণ করা, যা একটি আকারযুক্ত ভূমিকা পালন করে। নীচে দেখানো হয়েছে:

নীতি: উপরের চিত্রটিতে যেমন দেখানো হয়েছে, হীরা গ্রাইন্ডিং হুইলটির কাটিয়া প্রান্তটি লেন্সের শীর্ষে চলে যায়। গ্রাইন্ডিং হুইলের অক্ষ এবং লেন্সের অক্ষগুলি পয়েন্ট 0 এ ছেদ করে। গ্রাইন্ডিং সরঞ্জামের অক্ষটি তার নিজস্ব অক্ষের চারপাশে উচ্চ গতিতে ঘোরে এবং লেন্সগুলি তার নিজস্ব অক্ষের চারপাশে কম গতিতে ঘোরে। গতি ট্র্যাজেক্টোরির খামটি একটি গোলাকার পৃষ্ঠ গঠন করে।

পরিত্যক্ত ভাঁজ প্রক্রিয়াজাতকরণ সরঞ্জাম: কিউএম 0।

8 এ, প্রস্তুতকারক: কোরিয়া টাইমস, কোনও চ্যামফারিং ফাংশন, তুলনামূলকভাবে কম নির্ভুলতা।

সিজি 2.0, নির্মাতা: কোরিয়া গুয়াংজিনের চেমফারিং ফাংশন এবং তুলনামূলকভাবে উচ্চ নির্ভুলতা রয়েছে।

পরিমাপ সরঞ্জাম: কেন্দ্রের বেধ সনাক্তকরণ পরিমাপ সরঞ্জাম (মাইক্রোমিটার)

2। ফাইন গ্রাইন্ডিং (বালি ঝুলন্ত): মিল্ড লেন্সের ক্ষতিগ্রস্থ স্তরটি সরিয়ে ফেলুন, লেন্সের পৃষ্ঠের অবতল এবং উত্তল স্তরটি হ্রাস করুন এবং আর মানটি ঠিক করুন (অ্যাপারচার, নিউটন রিং)

নীতি: লেন্সগুলি বালির ঝুলন্ত থালাটিতে রয়েছে (উপাদান অনুসারে নির্বাচিত হীরা পেললেট দিয়ে তৈরি), বালি ঝুলন্ত থালাটি তার নিজস্ব অক্ষ বরাবর উচ্চ গতিতে ঘোরে এবং লেন্সগুলি তার নিজস্ব অক্ষ বরাবর উচ্চ গতিতে ঘোরে এবং নীচের চিত্রটিতে দেখানো হয়েছে। ডায়মন্ডের গুলিগুলি লেন্সের পৃষ্ঠকে পিষে দেয়, যার ফলে লেন্সের পৃষ্ঠের অবতল এবং উত্তল স্তরটির গভীরতা হ্রাস হয় এবং লেন্সের পৃষ্ঠের বক্রতা ব্যাসার্ধ বা সমতলতার যথার্থতা আরও উন্নত করে।

প্রক্রিয়া: উপাদান সংগ্রহ → একদিকে প্রথম স্যান্ডিং → দ্বিতীয় দিকে দ্বিতীয় স্যান্ডিং → দ্বিতীয় দিকে প্রথম স্যান্ডিং → দ্বিতীয় দিকে দ্বিতীয় স্যান্ডিং → স্যান্ডিং পরিদর্শন → গ্রাইন্ডিংয়ে প্রবাহিত

স্যান্ডিং সরঞ্জাম: ছোট গোলাকার একক-পিস স্যান্ডিং সরঞ্জাম; বড় গোলাকার একক-পিস স্যান্ডিং সরঞ্জাম। (নীচে দেখানো হয়েছে)

পরীক্ষার সরঞ্জামগুলি: কেন্দ্রের বেধ টেস্টিং গেজ (মাইক্রোমিটার); পৃষ্ঠের যথার্থতা পরীক্ষা (মূল), নীচে দেখানো হয়েছে:

একক-পিস স্প্রিং প্লেট প্রক্রিয়া (সূক্ষ্ম গ্রাইন্ডিং) নীচে দেখানো হয়েছে:

মাল্টি-প্লেট প্রক্রিয়া (সূক্ষ্ম গ্রাইন্ডিং) নীচে দেখানো হয়েছে:

3। পলিশিং (গ্রাইন্ডিং) : একবার সূক্ষ্ম গ্রাউন্ড লেন্স পোলিশ করুন। এই প্রক্রিয়াটি মূলত চেহারাটি আরও ভাল করার জন্য। দ্রষ্টব্য: কিছু গ্রাহক দুটি পোলিশিং করেন, প্রথমটি হ'ল রুক্ষ পলিশিং এবং দ্বিতীয়টি হ'ল সূক্ষ্ম পলিশিং। বাজারের বেশিরভাগ গ্রাহকদের কেবল একটি প্রক্রিয়া প্রয়োজন।

4। পরিষ্কার: সমষ্টি রোধ করতে পালিশ লেন্সের পৃষ্ঠের পোলিশিং পাউডার এবং অবশিষ্টাংশ পরিষ্কার করুন।

5। প্রান্ত গ্রাইন্ডিং: মূল লেন্সগুলি বাইরের ব্যাসকে নির্দিষ্ট বাইরের ব্যাসের সাথে গ্রাইন্ড করুন।

।

।

8। গ্লুইং: বিপরীত আর মান এবং একই বাইরের ব্যাসের উপাদানগুলির সাথে দুটি লেন্স একত্রিত করতে আঠালো ব্যবহার করুন। বিশেষ প্রক্রিয়া: মাল্টি-পিস প্রসেসিং (ডিস্ক প্রসেসিং) এবং ছোট গোলাকার পৃষ্ঠতল প্রসেসিং (20-অক্ষ সরঞ্জাম) তারের কাটিয়া। বিভিন্ন উত্পাদন প্রক্রিয়াগুলির উপর নির্ভর করে প্রক্রিয়াগুলি কিছুটা পৃথক হতে পারে, যেমন ইনকিং এবং গ্লুয়িংয়ের ক্রম।

লেন্স উত্পাদনে বিশেষ প্রক্রিয়া

প্রয়োগের সুযোগ: গ্রাইন্ডিংয়ের পরে 0.3 মিমি থেকে কম প্রান্তের বেধযুক্ত লেন্সগুলি

উদ্দেশ্য: 1। গ্রাইন্ডিংয়ের পরে প্রান্তের বেধ বৃদ্ধি করুন এবং গ্রাইন্ডিংয়ের সময় প্রান্তের ক্ষতি হ্রাস করুন;

2। গ্রাইন্ডিংয়ের সময় অ্যাপারচার স্থায়িত্ব উন্নত করুন

আবেদনের সুযোগ: গ্রাহকের বিশেষ প্রয়োজনীয়তার কারণে গ্লুইংয়ের পরে অবশ্যই লেন্সগুলি কর্ড করা উচিত। যদি গ্রাহক নির্দিষ্ট না করে তবে এই প্রক্রিয়াটি সাজানো হবে না

উদ্দেশ্য: 1। লেন্সের প্রান্তে অতিরিক্ত আঠালো সম্পূর্ণরূপে সরান

2। কালো হওয়ার পরে কোনও উজ্জ্বল রেখা থাকবে না (ইনকিং)

লেন্সের ব্যাসটি বড় (20 মিমি) এবং ছাঁটাইয়ের জন্য মার্জিনটি বড় (> 3 মিমি) এবং প্রান্তগুলি ভাঁজ করার পরে ছাঁটাই করা যায়;

লেন্সের ব্যাসটি ছোট (<¢ 20 মিমি), ছাঁটাই মার্জিনটি বড় (> 3 মিমি), এবং কোরটি বের করার পরে প্রান্তটি ছাঁটাই করা হয়;

লেন্সের ব্যাসটি ছোট (<¢ 20 মিমি), ট্রিমিং মার্জিনটি ছোট (< 3 মিমি), এবং কোর এবং ট্রিমিং একসাথে শেষ করা যায়।

ঘর্ষণকারী উপকরণ এবং নাকাল প্রক্রিয়া

গ্রাইন্ডিং প্রসেসিংয়ের জন্য মানের প্রয়োজনীয়তা

বালি

কারণ |

পদ্ধতি অতিক্রম করা |

1। রাউজেনড পৃষ্ঠটি মোটামুটি, বালি কাটা পরিমাণ অপর্যাপ্ত, এবং রাউজেনড পৃষ্ঠের অবশিষ্ট ক্ষতিগ্রস্থ স্তরটি পুরোপুরি কেটে যায় না, ফলস্বরূপ গ্রাইন্ডিং যা মুছে ফেলা যায় না। |

1। কঠোরভাবে বর্জ্য এবং বালি ঝুলন্ত গুণমান নিয়ন্ত্রণ করুন। পূর্ববর্তী প্রক্রিয়াতে ক্ষতিগ্রস্থ স্তরটি গ্রাইন্ডিংয়ে স্থানান্তরিত হওয়ার আগে অবশ্যই পুরোপুরি নির্মূল করতে হবে। |

2। বালি ঝুলন্ত অ্যাপারচারটি খুব ইতিবাচক বা খুব নেতিবাচক, ফলস্বরূপ যখন গ্রাইন্ডিংয়ের সময় শেষ হয় তখন প্রান্ত বা কেন্দ্রটি স্থল না হয়। |

2। বালি পৃষ্ঠের আকারের নির্ভুলতা স্পেসিফিকেশন সীমার মধ্যে কঠোরভাবে নিয়ন্ত্রণ করা হয়। |

3। গ্রাইন্ডিং দৃ ness ়তা বেমানান এবং কিছু অংশ যথেষ্ট স্থল নয়। |

3। গ্রাইন্ডিং ডিশটি মেরামত করুন বা থালাটির পৃষ্ঠের আকারটি সামঞ্জস্যপূর্ণ রাখতে এটি একটি নতুন দিয়ে প্রতিস্থাপন করুন। |

4। গ্রাইন্ডিং ডিশটি প্যাসিভেটেড (পৃষ্ঠটি খুব মসৃণ), গ্রাইন্ডিং তরল ঘনত্ব খুব কম বা এটি খুব দীর্ঘকাল ব্যবহৃত হয়েছে, যার ফলে এর নাকাল ক্ষমতা হ্রাস পায়। |

4। গ্রাইন্ডিং ডিশের পৃষ্ঠটি হালকাভাবে ব্রাশ করতে একটি টুথব্রাশ বা একটি নরম তামা ব্রাশ ব্যবহার করুন, তারপরে কোলে মেরামত করতে একটি মেরামত থালা ব্যবহার করুন (ক্রমাঙ্কন), নতুন গ্রাইন্ডিং পাউডার যুক্ত করুন এবং গ্রাইন্ডিং তরলটির ঘনত্বকে সামঞ্জস্য করুন। |

5। সুইং প্রশস্ততা খুব ছোট বা অভিনব অবস্থান কেন্দ্রের খুব কাছাকাছি, ফলস্বরূপ অপর্যাপ্ত গ্রাইন্ডিং ফোর্স |

5। উপরের জিগ এবং উপরের-উচ্চতর জিগকে নমনীয়ভাবে ঘোরানোর অনুমতি দেওয়ার জন্য সুইং প্রশস্ততা এবং অফসেট অবস্থানটি সামঞ্জস্য করুন। |

6 .. অপর্যাপ্ত গ্রাইন্ডিং সময় বা ঘর্ষণকারীগুলির অনুপযুক্ত নির্বাচন |

6 .. গ্রাইন্ডিং সময়টি পুনরায় সেট করুন এবং নতুন গ্রাইন্ডিং পাউডার নির্বাচন করুন |

7। চাপটি খুব হালকা বা স্কিউয়ার উপরের ফিক্সচারে কাজ করে না |

7। স্ট্রিং রডের অবস্থান এবং চাপ সামঞ্জস্য করুন যাতে লেন্সগুলি সাধারণত স্থল হতে পারে |

8। লেন্সের গ্রাইন্ডিং অঞ্চলটি বড় এবং গ্রাইন্ডিং তরল গ্রাইন্ডিং সেন্টারে প্রবেশ করতে পারে না। |

৮। চামড়াটিকে যতটা সম্ভব প্রশস্ত করার জন্য খাঁজটি তৈরি করুন এবং নিশ্চিত করুন যে গ্রাইন্ডিং তরল সরবরাহ যথেষ্ট। |

9। ফিক্সারের কাগজ প্যাড খুব কম, এবং লেন্সগুলি সাদা প্লাস্টিকের ইস্পাত দেখায় না |

9। লো-প্রোফাইল সাদা প্লাস্টিকের ইস্পাত বা ঘন প্যাডিং পেপার |

10। গতি খুব কম |

10। গতি বাড়ান |

2। দাগ

কারণ |

পদ্ধতি অতিক্রম করা |

1। বালির ঝুলন্ত সময় সংক্ষিপ্ত, ভাঙা ক্ষতিগ্রস্থ স্তরটি জীর্ণ হয়নি বা বালির ঝুলন্ত দ্বারা সৃষ্ট দাগগুলি নাকাল করে মুছে ফেলা হয়নি। |

1। বালির ঝুলন্তের গুণমানকে কঠোরভাবে নিয়ন্ত্রণ করুন এবং বালি ঝুলন্ত কারণগুলি স্ক্র্যাচগুলির কারণ হয় তা সন্ধান করুন। |

2। গ্রাইন্ডিং ডিশ লেন্সের সাথে ভাল ফিট করে না এবং গ্রাইন্ডিং টাইটনেসটি বেমানান। |

2। গ্রাইন্ডিং ডিশের পৃষ্ঠের আকারটি সামঞ্জস্য করুন যাতে লেন্স এবং গ্রাইন্ডিং ডিশের একটি ভাল ফিট থাকে এবং নাকাল করার সময় দৃ ness ়তা সামঞ্জস্যপূর্ণ। |

3। গ্রাইন্ডিং ডিশ বা গ্রাইন্ডিং তরল সঠিকভাবে পরিষ্কার করা হয় না এবং এতে অমেধ্য থাকে। |

3। গ্রাইন্ডিং ডিশ ব্রাশ করুন এবং ঘন ঘন গ্রাইন্ডিং মেশিন টেবিলটি পরিষ্কার করুন। গ্রাইন্ডিং তরলটি গ্রাইন্ডিং তরল প্রবেশ করতে বাধা দিতে ভাল ফিল্টার করা উচিত। |

4। মূল যন্ত্রটি দিয়ে অ্যাপারচারটি পরীক্ষা করার সময়, পদ্ধতিটি অনুপযুক্ত (শক্তভাবে চাপ দেওয়া বা ধুলো মুছে ফেলা ইত্যাদি ইত্যাদি) |

4। মূল ডিভাইসটির সাথে অ্যাপারচারটি পরীক্ষা করার সময়, প্রথমে মূল ডিভাইসের পৃষ্ঠ এবং লেন্সগুলি পরিষ্কার করুন এবং তাদের আলতো করে টিপুন। যদি অপটিক্যাল আঠালো বা অস্পষ্ট হস্তক্ষেপ ঘটে তবে পৃষ্ঠটি আবার পরিষ্কার করা উচিত। শক্ত ধাক্কা বা টানবেন না। |

5 .. লেন্সগুলি বাছাই এবং স্থাপনের সময় বিপজ্জনক ক্রিয়া |

5 .. লেন্সগুলি বাছাই, সন্নিবেশ করা, পরিবহন এবং সংরক্ষণের সময় নির্দেশিকাগুলি অনুসরণ করুন |

6। ভুল গ্রাইন্ডিং পাউডার নরম লেন্সগুলির জন্য ব্যবহৃত হয় |

।। |

। |

। |

8। প্রক্রিয়াটি ব্যাকলগড হয়, প্রথমে পৃষ্ঠের গ্রাইন্ডিং পাউডারটি শুকানোর জন্য প্রক্রিয়া করুন এবং তারপরে এটি পিষে নিন। |

8। প্রক্রিয়াজাত পৃষ্ঠটি একটি ঝুড়ি বা প্লেটে সন্নিবেশ করার আগে পরিষ্কার করুন। |

9। ঝুড়িটি সঠিকভাবে নির্বাচিত হয় না বা লেন্সগুলি ভুল দিকে serted োকানো হয় |

9। ঝুড়ি সামঞ্জস্য বা বিপরীত |

স্ক্র্যাচ এবং পিট পরিদর্শন স্তর দুটি কোড দ্বারা দেওয়া হয়, যেমন: 10-5, 20-10, 80-50। প্রথম কোডটি স্ক্র্যাচ নম্বর, যা নীচের সারণীতে প্রদর্শিত হিসাবে সর্বাধিক স্ক্র্যাচ প্রস্থ দেয়।

দ্বিতীয় অঙ্কটি হ'ল পিট নম্বর, এবং এটি সারণীতে প্রদর্শিত হিসাবে সর্বাধিক পিট ব্যাস দেয়:

উপস্থিতি: আমেরিকান স্ট্যান্ডার্ড বিশ্লেষণ

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori