光レンズタイプ

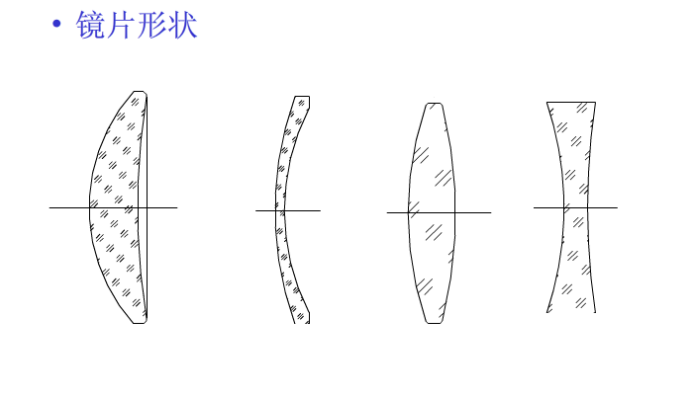

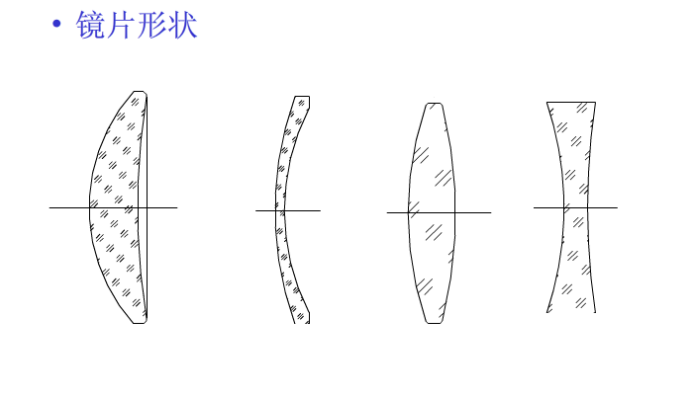

二重凸

1つは凸面と1つの凹面

1つの凸面と1つのフラット

二重凹

1つの凹面と1つのフラット(図に示されているように)

光レンズの分類

同様の化学組成と光学特性を持つメガネも、たとえば図の隣接する位置に分布しています。 Schott Glass FactoryのAbbe図には、一連の直線と曲線があり、ABBE図を多くの領域に分割し、光学眼鏡を分類します。たとえば、クラウングラスK5、K7、およびK10はKエリアにあり、フリントメガネF2、F4、およびF5はFエリアにあります。ガラス名のシンボル:FフリントKの略は、クラウンBのスタンドボロンBAのスタンドバリウムLAのスタンドランタヌムnスタンドのスタンドは、リンの鉛フリーのPのスタンドです。

光学コールド処理手順

ミリング→細かい研削→研磨→クリーニング→エッジ研削→コーティング→インクコーティング→接着

ミリング(不毛の折りたたみ/ボールミリング/大まかな研削) :レンズ研削の最初のステップは、形状の役割を果たすレンズ表面(約0.05-0.08mm)の不均一な泡と不純物を除去することです。以下に示すように:

原理:上の図に示すように、ダイヤモンド研削輪の最先端はレンズの頂点を通過します。粉砕ホイールの軸とレンズの軸はポイント0で交差します。研削工具の軸は、高速でそれ自体の軸の周りを回転し、レンズは低速でそれ自体の軸の周りに回転します。運動軌跡の封筒は球面表面を形成します。

放棄された折りたたみ処理装置:QM0。

8a、メーカー:韓国時代、面取り機能なし、比較的低い精度。

CG2.0、メーカー:韓国広東ジンは、面取り機能と比較的高い精度を持っています。

測定ツール:中心の厚さ検出測定ツール(マイクロメーター)

2。細かい粉砕 (砂の吊り下げ):粉砕されたレンズの損傷した層を除去し、レンズ表面の凹面と凸層を減らし、R値を固定します(Aperture、Newton Ring)

原理:レンズは砂吊り皿(材料に応じて選択されたダイヤモンドペレットで作られている)にあり、砂の吊り皿はそれ自体の軸に沿って高速で回転し、レンズはそれ自体軸に沿って高速で回転し、下の図に示すように前後に振る。ダイヤモンドペレットはレンズ表面を粉砕し、それによりレンズ表面の凹面と凸層の深さを減らし、さらにレンズ表面の曲率半径または平坦性の精度をさらに改善します。

プロセス:マテリアルコレクション→片側の最初のサンディング→片側の2番目のサンディング→2番目の側面の最初のサンディング→2番目の側面→サンディング検査→研削への流れ

サンディング機器:小さな球状のシングルピースサンディング機器。大きな球状シングルピースサンディング装置。 (以下に示すように)

テストツール:中心厚のテストゲージ(マイクロメーター);以下に示すように、表面精度テスト(オリジナル):

シングルピーススプリングプレートプロセス(細かい研削)を以下に示します。

マルチプレートプロセス(細かい研削)を以下に示します。

3。研磨(研削) :細かく粉砕されたレンズを1回磨きます。このプロセスは、主に外観を改善することです。注:一部の顧客は2つのポリッシングを行いますが、最初の顧客は大まかな研磨で、2つ目は洗練されています。市場のほとんどの顧客は、1つのプロセスのみを必要とします。

4。クリーニング: 凝集を防ぐために、磨かれたレンズの表面にある磨き粉と残留物をきれいにします。

5。エッジ研磨: 指定された外径に元のレンズの外径を粉砕します。

6。コーティング: 色のついたフィルムまたは他のフィルムの1つ以上の層でコーティングする必要があるレンズの表面をコーティングします。

7。Inking: 反射を防ぐために、黒インクの層でコーティングする必要があるレンズの外縁をコーティングします。

8。接着: 接着剤を使用して、2つのレンズを反対のR値と同じ外径材料と組み合わせます。特別なプロセス:マルチピース処理(ディスク処理)および小球面表面処理(20軸機器)ワイヤー切断。さまざまな生産プロセスに応じて、インクと接着の順序など、プロセスはわずかに異なる場合があります。

レンズ生産における特別なプロセス

アプリケーションの範囲:粉砕後0.3mm未満のエッジの厚さのレンズ

目的:1。研削後にエッジの厚さを増やし、研削中のエッジの損傷を減らします。

2。研削中の開口部の安定性を改善します

アプリケーションの範囲:顧客の特別な要件のために接着した後にコアリングする必要があるレンズ。顧客が指定しない場合、このプロセスは手配されません

目的:1。レンズの端にある余分な接着剤を完全に除去します

2。黒ずみ(インク)後に明るい線はありません

レンズの直径は大きく(>¢ 20mm)、トリミング用のマージンは大きく(3mm)、折りたたみ後にエッジをトリミングできます。

レンズの直径は小さく(<¢ 20mm)、トリミングマージンは大きく(> 3mm)、エッジはコアを取り出した後にトリミングされます。

レンズの直径は小さく(<¢ 20mm)、トリミングマージンは小さく(3mm)、コアとトリミングは一度に完了できます。

研磨材と研削プロセス

研磨パウダータイプ

粉砕液特性

革の仕様を研削します

粉砕液のpH値

研削加工の品質要件

砂

原因 |

克服方法 |

1.粗い表面は粗く、砂切断の量は不十分であり、粗い表面の残りの損傷した層は完全に切断されておらず、排除できない粉砕をもたらします。 |

1.廃棄物と砂の吊り下げの品質を厳密に制御します。前のプロセスの損傷層は、研削に転送する前に完全に排除する必要があります。 |

2.砂の吊り下げの開口部はあまりにも正または陰性であるため、粉砕時間が上がっているときにエッジや中心が地面にならないようになります。 |

2。砂の表面の精度は、仕様範囲内で厳密に制御されます。 |

3.粉砕の緊張は一貫性がなく、一部の部分は十分に根拠がありません。 |

3。粉砕皿を修理するか、新しい皿に置き換えて、皿の表面形状を一貫して保ちます。 |

4.粉砕皿は不活性化され(表面が滑らかすぎます)、粉砕液濃度が低すぎるか、使用されすぎているため、粉砕能力が低下します。 |

4.歯ブラシまたは柔らかい銅ブラシを使用して、研削皿の表面を軽く磨き、修理皿を使用してラップ(キャリブレーション)を修理し、新しい研削粉を追加し、粉砕液の濃度を調整します。 |

5.スイング振幅が小さすぎるか、偏心の位置が中心に近すぎて、粉砕力が不十分になります |

5.スイング振幅とオフセット位置を調整して、上部ジグとアッパーアッパージグを柔軟に回転させることができます。 |

6.研磨時間の不十分な研削時間または不適切な選択 |

6.研削時間をリセットし、新しい研削粉を選択します |

7.圧力が軽すぎるか、串が上部の備品に作用しません |

7.レンズが正常に接地できるように、弦ロッドの位置と圧力を調整します |

8。レンズの粉砕領域は大きく、研削液は研削中心に入ることができません。 |

8.革の粉砕用の溝をできるだけ広く粉砕し、粉砕液の供給が十分であることを確認してください。 |

9.備品の紙パッドが低すぎて、レンズには白いプラスチック製の鋼が表示されません |

9。低プロファイルの白いプラスチックスチールまたは厚いパディングペーパー |

10。速度が低すぎます |

10。速度を上げます |

2。傷跡

原因 |

克服方法 |

1.砂の吊り下げ時間は短く、壊れた損傷した層が摩耗していないか、砂の吊り下げによって引き起こされる傷跡は粉砕によって排除されていません。 |

1.砂の吊り下げの品質を厳密に制御し、砂の吊り下げが傷を引き起こす理由を見つけます。 |

2。粉砕皿はレンズによく合うものではなく、粉砕の緊張は一貫性がありません。 |

2.粉砕皿の表面形状を調整して、レンズと粉砕皿が適切にフィットし、粉砕中に締め付けが一貫しているようにします。 |

3.粉砕皿または粉砕液は適切に洗浄されず、不純物が含まれています。 |

3.研削皿を磨き、粉砕機のテーブルを頻繁に掃除します。粉砕液は、汚れが粉砕液に入るのを防ぐためによくろ過する必要があります。 |

4.元の機器で開口部をチェックすると、この方法は不適切です(激しく押しているか、ほこりを拭き取らないなど) |

4.元のデバイスで開口部をチェックするときは、最初に元のデバイスの表面とレンズをきれいに拭き、静かに押します。光学接着剤または不明確な干渉が発生した場合、表面を再度洗浄する必要があります。強く押したり引いたりしないでください。 |

5。レンズを拾って配置するときの危険なアクション |

5.レンズの拾い、挿入、輸送、保管時のガイドラインに従ってください |

6.間違った研削粉はソフトレンズに使用されます |

6.研磨革と研磨パウダーの対応する柔らかい材料を選択し、レンズを劣化した柔らかい布またはクリーニングペーパーで拭きます。 |

7.研削革は壊れていて、レンズが掻き、粉砕皿が基本的にスクラッチレンズを露出させます。 |

7.研削革があまりにも長く使用されているか、損傷している場合は、時間内に交換する必要があります。 |

8。プロセスがバックログされ、最初に表面研削粉を処理して乾燥させてから粉砕します。 |

8。バスケットまたはプレートに挿入する前に、加工された表面をきれいに拭きます。 |

9.バスケットは正しく選択されていないか、レンズが間違った方向に挿入されます |

9.バスケットの調整または逆を再現します |

スクラッチとピットの検査レベルは、10-5、20-10、80-50などの2つのコードで与えられます。最初のコードはスクラッチ番号で、下の表に示すように、最大のスクラッチ幅が得られます。

2番目の数字はピット番号で、テーブルに示すように、最大ピットの直径が得られます。

外観:アメリカの標準分析

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori