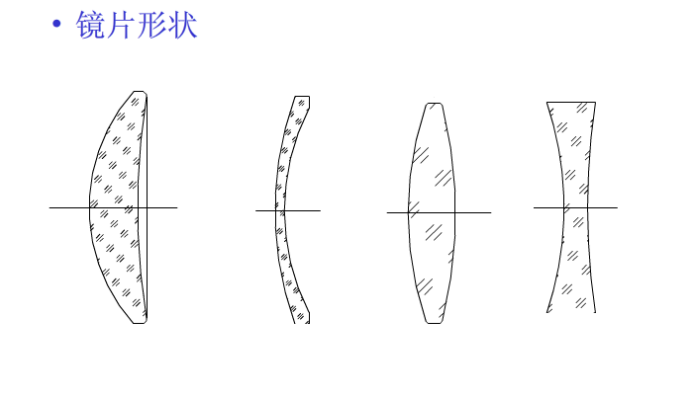

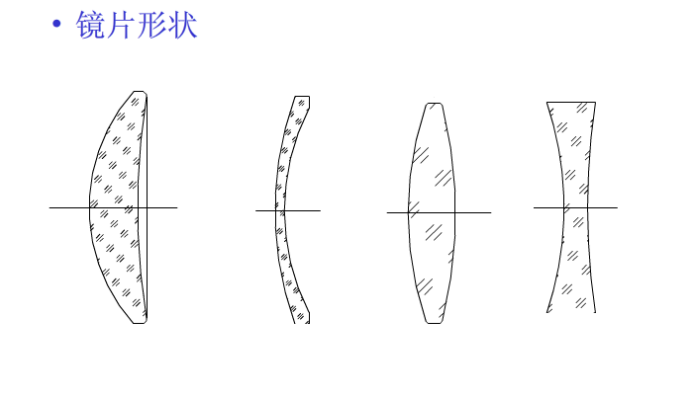

Tipi di lenti ottiche

Double Convex

Uno convesso e uno concavo

Uno convesso e un appartamento

Doppio concavo

Uno concavo e uno piatto (come mostrato nella figura)

Classificazione delle lenti ottiche

Gli occhiali con composizione chimica simili e proprietà ottiche sono anche distribuiti in posizioni adiacenti sul diagramma Abbe. Il diagramma di Abbe di Schott Glass Factory ha una serie di linee e curve rette, che dividono il diagramma Abbe in molte aree e classificano gli occhiali ottici; Ad esempio, gli occhiali a corona K5, K7 e K10 si trovano nell'area K e gli occhiali Flint F2, F4 e F5 sono nell'area F. Simboli nei nomi di vetro: F sta per Flint K stand per la corona B sta per Boron BA stand per il bario La sta per Lanthanum n stand per i bastoni P senza piombo per il fosforo.

Procedure ottiche di elaborazione a freddo

fresatura → macinazione fine → lucidatura → pulizia → rettifica del bordo → rivestimento → rivestimento a inchiostro → incollaggio

Macurizzazione (pieghezzatura sterile/fresatura a sfera/macinatura ruvida) : il primo passo della macinazione delle lenti è rimuovere bolle e impurità irregolari sulla superficie dell'obiettivo (circa 0,05-0,08 mm), che svolge un ruolo di modellatura. Come mostrato di seguito:

Principio: come mostrato nella figura sopra, il bordo tagliente della ruota di macinazione del diamante passa attraverso il vertice della lente. L'asse della ruota di macinazione e l'asse della lente si intersecano nel punto 0. L'asse dello strumento di macinazione ruota attorno al proprio asse ad alta velocità e la lente ruota attorno al proprio asse a bassa velocità. L'involucro della traiettoria del movimento forma una superficie sferica.

Attrezzatura di elaborazione pieghevole abbandonata: QM0.

8a, produttore: Corea Times, nessuna funzione di smussatura, precisione relativamente bassa.

CG2.0, produttore: la Corea Guangjin, ha una funzione di smussatura e una precisione relativamente elevata.

Strumenti di misurazione: Strumento di misurazione del rilevamento dello spessore centrale (micrometro)

2. Macinazione fine (sospesa di sabbia): eliminare lo strato danneggiato della lente fresata, ridurre lo strato convessato e convesso sulla superficie dell'obiettivo e fissare il valore R (apertura, anello di Newton)

Principio: l'obiettivo è nel piatto appeso a sabbia (realizzato con pellet di diamanti selezionati in base al materiale), il piatto sospeso di sabbia ruota ad alta velocità lungo il proprio asse e l'obiettivo ruota ad alta velocità lungo il proprio asse e oscilla avanti e indietro, come mostrato nella figura seguente. Le palline di diamanti macinano la superficie dell'obiettivo, riducendo così la profondità dello strato convesso e convesso sulla superficie dell'obiettivo e migliorando ulteriormente l'accuratezza del raggio di curvatura o la piattaforma della superficie dell'obiettivo.

Processo: raccolta del materiale → prima levigatura su un lato → seconda levigatura su un lato → prima levigatura sul secondo lato → la seconda levigatura sul secondo lato → ispezione di levigatura → flusso nella macinazione

Attrezzatura di levigatura: piccola attrezzatura sferica a singolo pezzo; Grande attrezzatura sferica a singolo pezzo. (Come mostrato di seguito)

Strumenti di test: calibro di prova dello spessore centrale (micrometro); Test di precisione della superficie (originale), come mostrato di seguito:

Il processo della piastra a molla singoli (macinazione fine) è mostrato di seguito:

Il processo a più piastre (macinazione fine) è mostrato di seguito:

3. Polisma (macinazione) : lucidare la lente a terra finemente una volta. Questo processo è principalmente per migliorare l'aspetto. Nota: alcuni clienti fanno due lucidi, il primo è la lucidatura approssimativa e la seconda è raffinata lucidatura. La maggior parte dei clienti sul mercato necessita solo di un processo.

4. Pulizia: pulire la polvere di lucidatura e i residui sulla superficie della lente lucida per prevenire l'agglomerato.

5. Bordo Macinatura: macina il diametro esterno dell'obiettivo originale al diametro esterno specificato.

6. Rivestimento: ricoprire la superficie della lente che deve essere rivestita con uno o più strati di film colorati o altri film.

7. Inchiostrazione: ricoprire il bordo esterno della lente che deve essere rivestito con uno strato di inchiostro nero per evitare la riflessione.

8. Incollaggio: usa la colla per combinare due obiettivi con valori R opposti e lo stesso materiale di diametro esterno. Processo speciale: elaborazione multi-pezzi (elaborazione del disco) e piccola elaborazione della superficie sferica (apparecchiatura a 20 assi) taglio del filo. A seconda dei diversi processi di produzione, i processi possono variare leggermente, come l'ordine di inchiostrazione e incollaggio.

Processi speciali nella produzione di lenti

Ambito di applicazione: lenti con spessore del bordo inferiore a 0,3 mm dopo la macinazione

Scopo: 1. Aumentare lo spessore del bordo dopo la macinazione e ridurre i danni al bordo durante la macinazione;

2. Migliorare la stabilità dell'apertura durante la macinazione

Ambito di applicazione: obiettivi che devono essere cotti dopo l'incollaggio a causa di requisiti speciali del cliente. Se il cliente non specifica, questo processo non verrà organizzato

Scopo: 1. Rimuovere completamente la colla in eccesso sul bordo della lente

2. Non ci saranno linee luminose dopo l'allarme (inchiostrazione)

Il diametro dell'obiettivo è grande (>¢ 20 mm) e il margine per il taglio è grande (> 3 mm) e i bordi possono essere tagliati dopo la piegatura;

Il diametro dell'obiettivo è piccolo (<¢ 20 mm), il margine di taglio è grande (> 3 mm) e il bordo viene tagliato dopo aver eliminato il nucleo;

Il diametro dell'obiettivo è piccolo (<¢ 20 mm), il margine di taglio è piccolo (< 3 mm) e il nucleo e il taglio possono essere completati in una volta.

Materiali abrasivi e processo di macinazione

Tipi di polvere abrasivi

Caratteristiche fluide di macinazione

Specifiche in pelle macinata

Valore del pH del fluido di macinazione

Requisiti di qualità per l'elaborazione della macinazione

Sabbia

Cause |

Metodi di superamento |

1. La superficie irruvidita è ruvida, la quantità di taglio della sabbia è insufficiente e lo strato restante danneggiato della superficie irruvidita non viene completamente tagliato, con conseguente macinatura che non può essere eliminata. |

1. Controlla rigorosamente la qualità dei rifiuti e la sabbia sospesa. Lo strato danneggiato nel processo precedente deve essere completamente eliminato prima che possa essere trasferito alla macinazione. |

2. L'apertura sospesa di sabbia è troppo positiva o troppo negativa, con conseguente bordo o centro non essere macinato quando il tempo di macinazione è scaduto. |

2. L'accuratezza della forma della superficie della sabbia è strettamente controllata all'interno dell'intervallo di specifica. |

3. La tenuta di macinazione è incoerente e alcune parti non sono abbastanza macinate. |

3. Riparare il piatto di macinazione o sostituirlo con uno nuovo per mantenere costante la forma della superficie del piatto. |

4. Il piatto di macinazione è passivato (la superficie è troppo liscia), la concentrazione di fluido di macinazione è troppo bassa o è stata usata per troppo tempo, con conseguente riduzione della sua capacità di macinazione. |

4. Utilizzare uno spazzolino da denti o una spazzola di rame morbida per spazzolare leggermente la superficie del piatto di macinazione, quindi utilizzare un piatto di riparazione per riparare il giro (calibrazione), aggiungere una nuova polvere di macinazione e regolare la concentrazione del fluido di macinazione. |

5. L'ampiezza dell'oscillazione è troppo piccola o la posizione eccentrica è troppo vicina al centro, con conseguente forza di macinazione insufficiente |

5. Regola l'ampiezza di oscillazione e la posizione di offset per consentire alla maschera superiore e alla maschera superiore di ruotare in modo flessibile. |

6. Tempo di macinazione insufficiente o una selezione impropria di abrasivi |

6. Ripristina il tempo di macinazione e seleziona una nuova polvere di macinazione |

7. La pressione è troppo leggera o lo spiedino non agisce sul dispositivo superiore |

7. Regola la posizione e la pressione dell'asta della corda in modo che l'obiettivo possa essere macinata normalmente |

8. L'area di macinazione dell'obiettivo è grande e il fluido di macinazione non può entrare nel centro di macinazione. |

8. Rendi la scanalatura per macinare la pelle il più ampia possibile e assicurarsi che l'approvvigionamento di liquido macinato sia sufficiente. |

9. Il cuscinetto di carta dell'apparecchio è troppo basso e la lente non mostra l'acciaio di plastica bianca |

9. Acciaio in plastica bianca a basso profilo o imbottitura spessa |

10. La velocità è troppo bassa |

10. Aumenta la velocità |

2. Cicatrici

Cause |

Metodi di superamento |

1. Il tempo di sospensione della sabbia è breve, lo strato danneggiato rotto non è stato logorato o le cicatrici causate dalla sospensione della sabbia non sono state eliminate dalla macinazione. |

1. Controlla rigorosamente la qualità della sabbia sospesa e scopri i motivi per cui la sabbia si fa graffi. |

2. Il piatto di macinazione non si adatta bene alla lente e la tenuta di macinazione è incoerente. |

2. Regola la forma superficiale del piatto di macinazione in modo che l'obiettivo e il piatto di macinazione abbiano una buona vestibilità e la tenuta è coerente durante la macinazione. |

3. Il piatto di macinazione o il fluido di macinazione non viene pulito correttamente e contiene impurità. |

3. Spennellare il piatto di macinazione e pulire frequentemente il tavolo della macchina per macinare. Il liquido di macinazione deve essere ben filtrato per impedire allo sporco di entrare nel liquido di macinazione. |

4. Quando si controlla l'apertura con lo strumento originale, il metodo è improprio (spingendo forte o non spazza via la polvere, ecc.) |

4. Quando si controlla l'apertura con il dispositivo originale, prima pulire la superficie del dispositivo originale e la lente pulisci e premere delicatamente. Se si verificano una colla ottica o interferenza poco chiara, la superficie deve essere nuovamente pulita. Non spingere o tirare forte. |

5. Azioni pericolose quando si raccolgono e si posizionano lenti |

5. Seguire le linee guida quando si raccolgono, si inseriscono, trasportano e conservano le lenti |

6. La polvere di macinazione sbagliata viene utilizzata per le lenti morbide |

6. Scegli il materiale morbido corrispondente di pelle abrasiva e polvere abrasiva e pulire l'obiettivo con un panno morbido o carta per la pulizia sgrassata. |

7. La pelle macinata è rotta e l'obiettivo è graffiato o il piatto di macinazione espone sostanzialmente la lente graffiata. |

7. Se la pelle di macinazione viene utilizzata troppo a lungo o è danneggiata, dovrebbe essere sostituita in tempo. |

8. Il processo è backlog, prima elabora la polvere di macinazione superficiale per asciugarmi e quindi macinare. |

8. Pulisci la superficie elaborata pulire prima di inserirla in un cesto o una piastra. |

9. Il cestino non è selezionato correttamente o l'obiettivo viene inserito nella direzione sbagliata |

9. Riproduzione di regolazione del cestino o inverso |

Il livello di ispezione di graffi e Pit è dato da due codici, come: 10-5, 20-10, 80-50. Il primo codice è il numero di scratch, che fornisce la larghezza di graffio massima, come mostrato nella tabella seguente.

La seconda cifra è il numero della fossa e fornisce il massimo diametro della fossa, come mostrato nella tabella:

Aspetto: analisi standard americana

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori