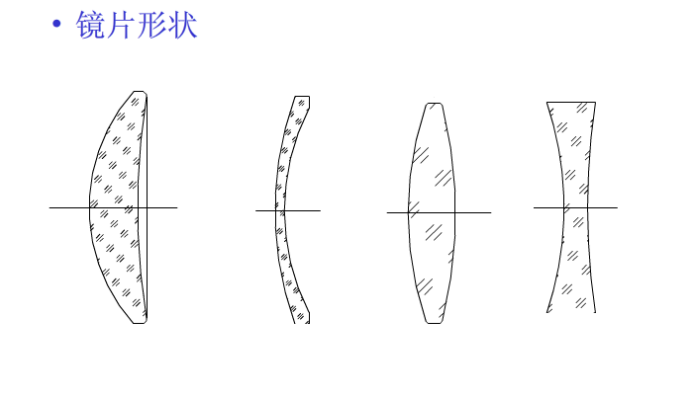

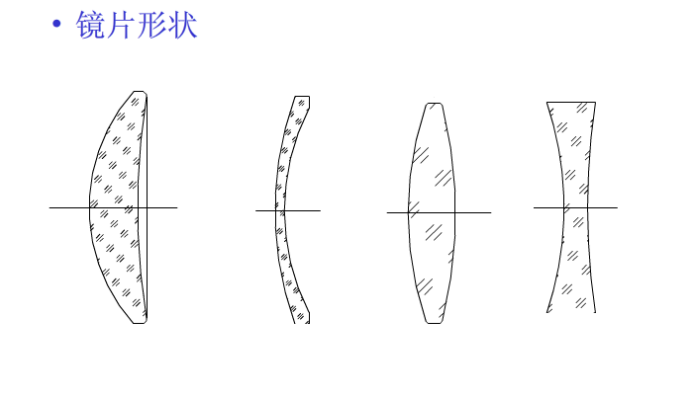

Optiska linstyper

Dubbel konvex

En konvex och en konkav

En konvex och en lägenhet

Dubbel konkav

En konkav och en lägenhet (som visas i figuren)

Klassificering av optiska linser

Glasögon med liknande kemisk sammansättning och optiska egenskaper fördelas också i angränsande positioner på abbiagrammet. Abbe -diagrammet för Schott Glass Factory har en uppsättning raka linjer och kurvor, som delar Abbe -diagrammet i många områden och klassificerar optiska glasögon; Till exempel är kronglasögon K5, K7 och K10 i K -området, och flintglasögon F2, F4 och F5 finns i F -området. Symboler i glasnamn: F står för Flint K står för Crown B-stativ för Bor BA Stands för Barium LA-stativ för Lanthanum N-stativ för blyfria P-stativ för fosfor.

Optiska förkylningsförfaranden

Fräsning → Fin slipning → Polering → Rengöring → Kantslipning → Beläggning → Bläckbeläggning → Limning

Fräsning (karga vikning/bollfräsning/grov slipning) : Det första steget i linslipningen är att ta bort ojämna bubblor och föroreningar på linsytan (cirka 0,05-0,08 mm), som spelar en formande roll. Som visas nedan:

Princip: Som visas i figuren ovan passerar den banbrytande hjulet genom linsens sliphjul genom linsens topp. Sliphjulets axel och linsens axel korsar vid punkten 0. Slipverktygets axel roterar runt sin egen axel med hög hastighet, och linsen roterar runt sin egen axel med låg hastighet. Kuvertet på rörelsesbanan bildar en sfärisk yta.

Övergiven vikningsbearbetningsutrustning: QM0.

8A, tillverkare: Korea Times, ingen avfasningsfunktion, relativt låg noggrannhet.

CG2.0, tillverkare: Korea Guangjin, har avfasande funktion och relativt hög noggrannhet.

Mätverktyg: Mätverktyg för mätning av mitten tjocklek (mikrometer)

2. Fin slipning (sandhängning): Eliminera det skadade skiktet på den malade linsen, minska det konkava och konvexa skiktet på linsytan och fixa R -värdet (bländare, Newton -ring)

Princip: Linsen är i sanden hängande skålen (gjord av diamantpellets valda enligt materialet), den sanden hängande skålen roterar med hög hastighet längs sin egen axel, och linsen roterar i hög hastighet längs sin egen axel och svänger fram och tillbaka, som visas i figuren nedan. Diamantpellets malar linsytan, vilket minskar djupet på det konkava och konvexa skiktet på linsytan och förbättrar ytterligare riktigheten för krökningsradie eller planhet på linsytan.

Process: Materialsamling → Första slipning på ena sidan → Andra slipning på ena sidan → Första slipning på andra sidan → Andra slipning på andra sidan → Slipinspektion → Flöde till slipning

Sliputrustning: liten sfärisk sliputrustning för ett stycke; Stor sfärisk sliputrustning för enstyck. (Som visas nedan)

Testningsverktyg: Testmätare i mitten tjocklek (mikrometer); Ytnoggrannhetstestning (original), som visas nedan:

Själlplattprocessen (fin slipning) visas nedan:

Processen med flera plattor (fin slipning) visas nedan:

3. Polering (slipning) : Polska den finmalda linsen en gång. Denna process är främst för att göra utseendet bättre. Obs: Vissa kunder gör två polermedel, den första är grov polering och den andra är fin polering. De flesta kunder på marknaden behöver bara en process.

4. Rengöring: Rengör poleringspulvret och resten på ytan av den polerade linsen för att förhindra agglomeration.

5. Kantslipning: Slip av den ursprungliga linsens ytterdiameter till den angivna ytterdiametern.

6. Beläggning: Täck ytan på linsen som måste beläggas med ett eller flera lager av färgad film eller annan film.

7. Inking: Täck den yttre kanten på linsen som måste beläggas med ett lager svart bläck för att förhindra reflektion.

8. Limning: Använd lim för att kombinera två linser med motsatta R -värden och samma ytterdiametermaterial. Specialprocess: Multi-stycke bearbetning (skivbehandling) och liten sfärisk ytbehandling (20-axlig utrustning) trådskärning. Beroende på olika produktionsprocesser kan processerna variera något, till exempel ordningen på färg och limning.

Speciella processer i linsproduktionen

Appliceringsomfång: linser med kanttjocklek mindre än 0,3 mm efter slipning

Syfte: 1. Öka kanttjockleken efter slipning och minska kanten skador under slipning;

2. Förbättra bländarstabiliteten under slipning

Tillämpningsomfång: Linser som måste korneras efter limning på grund av kundens speciella krav. Om kunden inte anger kommer denna process inte att ordnas

Syfte: 1. Ta helt bort överflödigt lim på kanten av linsen

2. Det kommer inte att finnas några ljusa linjer efter svärtning (färgning)

Linsdiametern är stor (>¢ 20 mm) och marginalen för trimning är stor (> 3 mm), och kanterna kan trimmas efter vikning;

Linsdiametern är liten (<¢ 20 mm), trimmarginalen är stor (> 3 mm) och kanten är trimmad efter att ha tagit ut kärnan;

Linsdiametern är liten (<¢ 20 mm), trimmarginalen är liten (< 3 mm) och kärnan och trimning kan slutföras på en gång.

Slipmaterial och slipningsprocess

Kvalitetskrav för slipbehandling

Sand

Orsaker |

Övervinna metoder |

1. Den grovade ytan är grov, mängden sandskärning är otillräcklig och det återstående skadade skiktet på den grovade ytan skärs inte helt bort, vilket resulterar i slipning som inte kan elimineras. |

1. Kontrollera strikt kvaliteten på avfall och sand hängning. Det skadade skiktet i den föregående processen måste elimineras fullständigt innan det kan överföras till slipning. |

2. Sanden hängande öppning är för positiv eller för negativ, vilket resulterar i att kanten eller mitten inte slipas när slipningstiden är slut. |

2. Sandytformens noggrannhet styrs strikt inom specifikationsområdet. |

3. Slipningstätheten är inkonsekvent och vissa delar är inte tillräckligt mark. |

3. Reparera slipskålen eller byt ut den med en ny för att hålla ytformen på skålen konsekvent. |

4. Slipskålen är passiverad (ytan är för slät), slipvätskekoncentrationen är för låg eller den har använts för länge, vilket resulterar i en minskning av dess slipförmåga. |

4. Använd en tandborste eller en mjuk kopparborste för att lätt borsta ytan på slipskålen, använd sedan en reparationsskål för att reparera varvet (kalibrering), tillsätt nytt slippulver och justera koncentrationen av slipvätskan. |

5. Svängsamplituden är för liten eller den excentriska positionen är för nära mitten, vilket resulterar i otillräcklig slipkraft |

5. Justera svängamplituden och offsetpositionen så att den övre jiggen och den övre övre jiggen kan rotera flexibelt. |

6. Otillräcklig slipningstid eller felaktigt urval av slipmedel |

6. Återställ slipningstiden och välj nytt slippulver |

7. Trycket är för lätt eller spetten verkar inte på den övre fixturen |

7. Justera positionen och trycket på strängstången så att linsen kan malas normalt |

8. Linsens sliparea är stort och slipvätskan kan inte komma in i slipcentret. |

8. Gör spåret för att slipa läder så brett som möjligt och se till att tillförseln av slipvätska är tillräcklig. |

9. Fixturens pappersdyna är för låg och linsen visar inte det vita plaststålet |

9. Lågprofil vit plaststål eller tjockt stoppningspapper |

10. Hastigheten är för låg |

10. Öka hastigheten |

2. Ärr

Orsaker |

Övervinna metoder |

1. Sandhängningstiden är kort, det trasiga skadade skiktet har inte slitits bort eller ärr som orsakas av sand hängning har inte eliminerats genom slipning. |

1. Kontrollera strikt kvaliteten på sand hängande och ta reda på orsakerna till att sand hängande orsakar repor. |

2. Slipskålen passar inte bra med linsen, och slipstätheten är inkonsekvent. |

2. Justera ytformen på slipskålen så att linsen och slipskålen har en god passform och tätheten är konsekvent under slipning. |

3. Slipskålen eller slipvätskan rengörs inte ordentligt och innehåller föroreningar. |

3. Borsta slipskålen och rengör slipmaskinbordet ofta. Slipvätskan ska vara väl filtrerad för att förhindra att smuts kommer in i slipvätskan. |

4. När du kontrollerar öppningen med det ursprungliga instrumentet är metoden olämplig (pressar hårt eller inte torkar av dammet etc.) |

4. När du kontrollerar öppningen med den ursprungliga enheten, torka först ytan på den ursprungliga enheten och linsen ren och tryck dem försiktigt. Om optiskt lim eller oklart störningar inträffar, bör ytan rengöras igen. Tryck inte eller dra hårt. |

5. Farliga åtgärder när man plockar upp och placerar linser |

5. Följ riktlinjerna när du tar upp, sätter in, transporterar och lagrar linser |

6. Fel slippulver används för mjuka linser |

6. Välj motsvarande mjukt material i slipläder och slippulver och torka av linsen med en avfett mjuk trasa eller rengöringspapper. |

7. Slipläderet är trasigt och linsen repas eller slipskålen avslöjar i princip den repade linsen. |

7. Om slipläderet används för länge eller är skadat, bör det bytas ut i tid. |

8. Processen är backloggad, bearbetar först ytslippulvret för att torka upp och sedan slipa det. |

8. Torka av den bearbetade ytan ren innan du sätter in den i en korg eller platta. |

9. Korgen väljs inte korrekt eller linsen sätts in i fel riktning |

9. Reproducera korgjustering eller omvänd |

Skrap- och gropinspektionsnivån ges av två koder, till exempel: 10-5, 20-10, 80-50. Den första koden är skrapnumret, som ger den maximala skrapbredden, som visas i tabellen nedan.

Den andra siffran är gropnumret och det ger den maximala gropdiametern, som visas i tabellen:

Utseende: Amerikansk standardanalys

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori