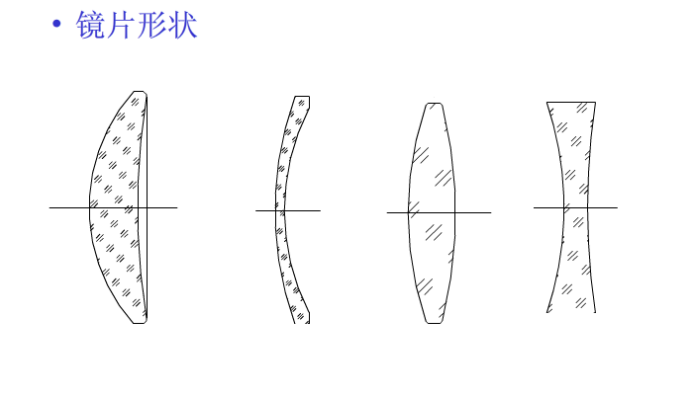

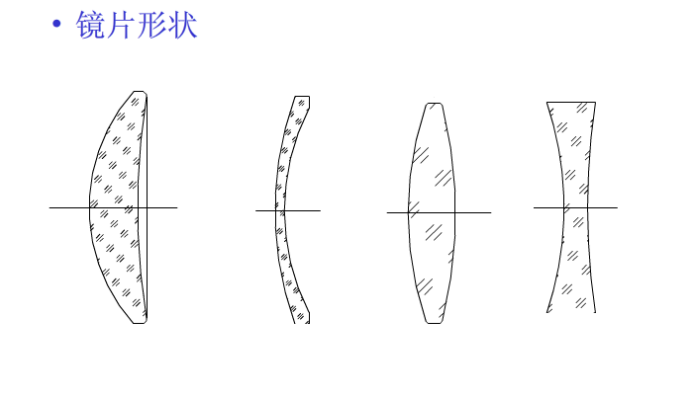

Optiske linsetyper

Dobbelt konveks

En konveks og en konkav

En konveks og en leilighet

Dobbelt konkav

En konkav og en leilighet (som vist på figuren)

Klassifisering av optiske linser

Briller med lignende kjemisk sammensetning og optiske egenskaper er også fordelt i tilstøtende posisjoner på ABBE -diagrammet. ABBE -diagrammet over Schott Glass -fabrikken har et sett med rette linjer og kurver, som deler ABBE -diagrammet i mange områder og klassifiserer optiske glass; For eksempel er kronbriller K5, K7 og K10 i K -området, og flintglass F2, F4 og F5 er i F -området. Symboler i glassnavn: F står for Flint K Stands for Crown B Stands for Boron Ba Stands for Barium LA Stands for Lanthanum N Stands for Lead-Free P Stands for Phosphorus.

Optiske kalde prosesseringsprosedyrer

Fresing → Fin sliping → Polering → Rengjøring → Kantliping → Belegg → Blekkbelegg → Liing

Fresing (karrig folding/kulefresing/grov sliping) : Det første trinnet med linsekvern er å fjerne ujevne bobler og urenheter på linseoverflaten (ca. 0,05-0,08mm), som spiller en formende rolle. Som vist nedenfor:

Prinsipp: Som vist på figuren over, passerer skjæringen av diamantslipehjulet gjennom linsen til linsen. Aksen til slipehjulet og aksen til linsen krysser hverandre ved punkt 0. Aksen til slipeverktøyet roterer rundt sin egen akse med høy hastighet, og linsen roterer rundt sin egen akse med lav hastighet. Konvolutten til bevegelsesbanen danner en sfærisk overflate.

Forlatt sammenleggingsbehandlingsutstyr: QM0.

8A, produsent: Korea Times, ingen avfasende funksjon, relativt lav nøyaktighet.

CG2.0, produsent: Korea Guangjin, har avfasende funksjon og relativt høy nøyaktighet.

Målingsverktøy: Målingsverktøy for midtstykkelse (mikrometer)

2. Fin sliping (sandhanging): Fjern det skadede laget av det kvernede objektivet, reduser det konkave og konvekse laget på linseoverflaten, og fikse R -verdien (blenderåpning, Newton Ring)

Prinsipp: Linsen er i sand hengende tallerken (laget av diamantpellets valgt i henhold til materialet), råder sandhangskålen med høy hastighet langs sin egen akse, og linsen roterer med høy hastighet langs sin egen akse og svinger frem og tilbake, som vist på figuren nedenfor. Diamantpellets sliper linseoverflaten, og reduserer dermed dybden på det konkave og konvekse laget på linseoverflaten, og forbedrer nøyaktigheten til krumningsradiusen eller flatens overflate.

Prosess: Materialsamling → Først sliping på den ene siden → Andre sliping på den ene siden → Først sliping på den andre siden → Andre slipe på den andre siden → Slipekontroll → Flyt i sliping

Sliputstyr: Lite sfærisk slipingsutstyr med et stykke; Stort sfærisk slipingsutstyr med et stykke. (Som vist nedenfor)

Testverktøy: Testmåler for sentertykkelse (mikrometer); Testing av overflatens nøyaktighet (original), som vist nedenfor:

Springplate-prosessen med ett stykke (fin sliping) er vist nedenfor:

Multi-plate prosessen (fin sliping) er vist nedenfor:

3. Polering (sliping) : Polish the Finely bakkelinsen en gang. Denne prosessen er hovedsakelig for å gjøre utseendet bedre. Merk: Noen kunder gjør to poleringer, den første er grov polering og den andre er fin polering. De fleste kunder i markedet trenger bare en prosess.

4. Rengjøring: Rengjør poleringspulveret og resten på overflaten av den polerte linsen for å forhindre agglomerering.

5. Kantsliping: Slip den originale objektivets ytre diameter til den spesifiserte ytre diameter.

6. Belegg: belegg overflaten på linsen som må belegges med ett eller flere lag farget film eller annen film.

7. Blekk: belegg ytterkanten av linsen som må belegges med et lag med svart blekk for å forhindre refleksjon.

8. Liing: Bruk lim for å kombinere to linser med motsatte R -verdier og samme materiale med ytre diameter. Spesiell prosess: Multi-stykke prosessering (skivebehandling) og liten sfærisk overflatebehandling (20-akset utstyr) ledningskjæring. Avhengig av de forskjellige produksjonsprosessene, kan prosessene variere litt, for eksempel rekkefølgen på blekking og liming.

Spesielle prosesser i linseproduksjon

Påføringsomfang: linser med kanttykkelse mindre enn 0,3 mm etter sliping

Formål: 1. Øk kanttykkelsen etter sliping og reduser kantskader under sliping;

2. Forbedre blenderstabiliteten under sliping

Omfang av søknad: linser som må kjerre etter liming på grunn av spesielle krav fra kunden. Hvis kunden ikke spesifiserer, blir ikke denne prosessen ordnet

Formål: 1. Fjern overflødig lim på kanten av linsen

2. Det vil ikke være noen lyse linjer etter sverting (blekk)

Linediameteren er stor (>¢ 20 mm) og marginen for trimming er stor (> 3mm), og kantene kan trimmes etter folding;

Linsediameteren er liten (<¢ 20 mm), trimmarginen er stor (> 3mm), og kanten er trimmet etter å ha tatt ut kjernen;

Linsediameteren er liten (<¢ 20 mm), trimmarginen er liten (< 3mm), og kjernen og trimming kan fullføres på en gang.

Slipende materialer og slipeprosess

Kvalitetskrav for slipebehandling

Sand

Årsaker |

Overvinne metoder |

1. Den grovede overflaten er grov, mengden sandskjæring er utilstrekkelig, og det gjenværende skadede laget av den grovede overflaten er ikke fullstendig kuttet bort, noe som resulterer i sliping som ikke kan elimineres. |

1. Kontroller strengt kvaliteten på avfall og sand hengende. Det skadede laget i den forrige prosessen må elimineres fullstendig før det kan overføres til sliping. |

2. Sand hengende blenderåpning er for positiv eller for negativ, noe som resulterer i at kanten eller sentrum ikke blir malt når sliperiden er oppe. |

2. Sandoverflateformnøyaktigheten er strengt kontrollert innenfor spesifikasjonsområdet. |

3. Slipende tetthet er inkonsekvent og noen deler er ikke malt nok. |

3. Reparer slipingsretten eller bytt den ut med en ny for å holde overflateformen på retten konsistent. |

4. Slipeskålen er passivert (overflaten er for glatt), slipevæskekonsentrasjonen er for lav eller den har blitt brukt i for lang tid, noe som resulterer i en reduksjon i slipeevnen. |

4. Bruk en tannbørste eller en myk kobberbørste for å pusse overflaten på slipefatet lett, bruk deretter en reparasjonsrett for å reparere fanget (kalibrering), tilsett nytt slipepulver og juster konsentrasjonen av slipevæsken. |

5. Svingamplitude er for liten eller den eksentriske posisjonen er for nær sentrum, noe som resulterer i utilstrekkelig slipekraft |

5. Juster svingamplitude og forskyvningsposisjon for å la den øvre pilken og øvre øvre jiggen rotere fleksibelt. |

6. Utilstrekkelig slipetid eller feil valg av slipemidler |

6. Tilbakestill slipingstiden og velg nytt slippulver |

7. Trykket er for lett, eller spydet virker ikke på øvre inventar |

7. Juster posisjonen og trykket til strengstangen slik at linsen kan malt normalt |

8. Slipeområdet til linsen er stort og slipevæsken kan ikke komme inn i slipesenteret. |

8. Lag sporet for å slipe skinn så bredt som mulig, og sørg for at tilførsel av slipevæske er tilstrekkelig. |

9. Papirputen til armaturen er for lav, og linsen viser ikke det hvite plaststålet |

9. Lavprofilt hvitt plaststål eller tykt polstringspapir |

10. Hastigheten er for lav |

10. Øk hastigheten |

2. arr

Årsaker |

Overvinne metoder |

1. Sand hengetiden er kort, det ødelagte skadede laget har ikke blitt slitt bort, eller arrene forårsaket av sand hengende er ikke eliminert ved sliping. |

1. Kontroller strengt kvaliteten på sandhenger og finn ut årsakene til at sandhenger forårsaker riper. |

2. Slipingsretten passer ikke godt med linsen, og slipende tetthet er inkonsekvent. |

2. Juster overflateformen på slipingsretten slik at linsen og slipingsretten får god passform og tettheten er konsistent under sliping. |

3. Slipeskålen eller slipevæsken rengjør ikke ordentlig og inneholder urenheter. |

3. Pensle slipingsretten og rengjør slipemaskinbordet ofte. Slipevæsken skal filtreres godt for å forhindre at skitt kommer inn i slipevæsken. |

4. Når du sjekker blenderåpningen med det opprinnelige instrumentet, er metoden upassende (skyver hardt eller ikke tørker av støvet osv.) |

4. Når du sjekker blenderåpningen med den originale enheten, må du først tørke overflaten på den originale enheten og linsen ren, og trykk dem forsiktig. Hvis optisk lim eller uklar interferens oppstår, bør overflaten rengjøres igjen. Ikke trykk eller trekk hardt. |

5. Farlige handlinger når du henter og plasserer linser |

5. Følg retningslinjene når du henter, setter inn, transporterer og lagrer linser |

6. Feil slippulver brukes til myke linser |

6. Velg det tilsvarende myke materialet av slipende lær og slipende pulver, og tørk linsen med en avfuldende myk klut eller rengjøringspapir. |

7. Slipeskinnet er ødelagt og linsen er riper, eller den slipende retten utsetter i utgangspunktet den ripete linsen. |

7. Hvis slipeskinnet brukes for lenge eller er skadet, bør det byttes ut i tide. |

8. Prosessen er etterslep, og først prosesser overflateslipepulveret for å tørke opp og deretter slipe det. |

8. Tørk den bearbeidede overflaten ren før du setter den inn i en kurv eller en plate. |

9. Kurven er ikke valgt riktig, eller linsen settes inn i feil retning |

9. Reprodusere kurvjustering eller omvendt |

Inspeksjonsnivået for riper og pit er gitt av to koder, for eksempel: 10-5, 20-10, 80-50. Den første koden er ripernummeret, som gir maksimal ripebredde, som vist i tabellen nedenfor.

Det andre sifferet er gropnummeret, og det gir maksimal pit diameter, som vist i tabellen:

Utseende: Amerikansk standardanalyse

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori