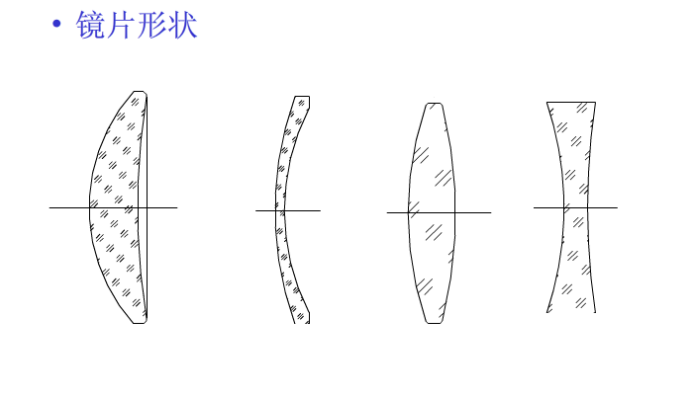

آپٹیکل کروی لینسوں کی عمومی ظاہری شکل: 1۔ ڈبل محدب 2۔ ایک محدب اور ایک مقعر 3۔ ایک محدب اور ایک فلیٹ 4۔ ڈبل مقعر 5۔ ایک مقعر اور ایک فلیٹ (جیسا کہ اعداد و شمار میں دکھایا گیا ہے)

آپٹیکل لینسوں کی درجہ بندی: اسی طرح کے کیمیائی ساخت اور آپٹیکل خصوصیات والے شیشے بھی ایبی ڈایاگرام پر ملحقہ پوزیشنوں میں تقسیم کیے جاتے ہیں۔ سکاٹ گلاس فیکٹری کے ایبے ڈایاگرام میں سیدھی لکیریں اور منحنی خطوط ہیں ، جو ایبی آریگرام کو بہت سے علاقوں میں تقسیم کرتے ہیں اور آپٹیکل شیشوں کی درجہ بندی کرتے ہیں۔ مثال کے طور پر ، ولی عہد شیشے K5 ، K7 ، اور K10 K کے علاقے میں ہیں ، اور چکمک شیشے F2 ، F4 ، اور F5 F کے علاقے میں ہیں۔ شیشے کے ناموں میں علامتیں: f فلنٹ کے اسٹینڈز کا اسٹینڈ کراؤن بی اسٹینڈ بورن بی اے اسٹینڈ بیریم لا اسٹینڈ کے لئے لانٹینم این اسٹینڈ لیڈ فری پی اسٹینڈ فاسفورس کے لئے اسٹینڈ ہے۔

آپٹیکل کولڈ پروسیسنگ کے طریقہ کار: گھسائی کرنے والی → ٹھیک پیسنے → پالش → صفائی → ایج پیسنے → کوٹنگ → سیاہی کوٹنگ → گلونگ

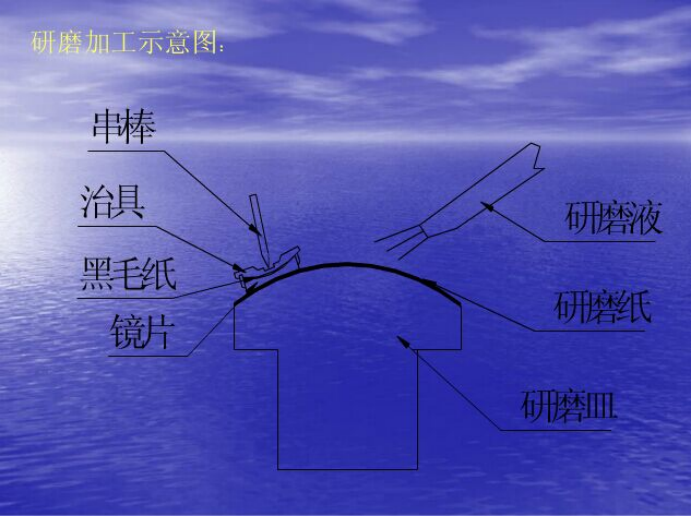

1. ملنگ (بنجر فولڈنگ/بال ملنگ/کسی نہ کسی طرح پیسنے): لینس پیسنے کا پہلا قدم عینک کی سطح (تقریبا 0.05-0.08 ملی میٹر) پر ناہموار بلبلوں اور نجاستوں کو دور کرنا ہے ، جو تشکیل دینے کا کردار ادا کرتا ہے۔ جیسا کہ ذیل میں دکھایا گیا ہے:

● اصول: جیسا کہ مذکورہ اعداد و شمار میں دکھایا گیا ہے ، ہیرے کے پیسنے والے پہیے کا کٹنگ کنارے عینک کے عمودی سے گزرتا ہے۔ پیسنے والے پہیے کا محور اور لینس کا محور نقطہ 0 پر آپس میں مل جاتا ہے۔ پیسنے والے آلے کا محور تیز رفتار سے اپنے محور کے گرد گھومتا ہے ، اور عینک کم رفتار سے اپنے محور کے گرد گھومتا ہے۔ تحریک کی رفتار کا لفافہ ایک کروی سطح کی تشکیل کرتا ہے۔

ترک شدہ فولڈنگ پروسیسنگ کا سامان: QM0.8A ، کارخانہ دار: کوریا ٹائمز ، کوئی چیمفرنگ فنکشن ، نسبتا low کم درستگی۔

سی جی 2.0 ، کارخانہ دار: کوریا گوانگجن ، میں چیمفرنگ فنکشن اور نسبتا high اعلی درستگی ہے۔

پیمائش کے اوزار: مرکز کی موٹائی کا پتہ لگانے کی پیمائش کرنے والا ٹول (مائکروومیٹر) ؛ کروی آر ویلیو ڈٹیکشن پیمائش ٹول (ویکٹر اونچائی میٹر) ؛ مساوی موٹائی کا پتہ لگانے کا آلہ۔

2. ٹھیک پیسنے (ریت پھانسی): مل لینس کی خراب شدہ پرت کو ختم کریں ، لینس کی سطح پر مقعر اور محدب پرت کو کم کریں ، اور R کی قیمت کو ٹھیک کریں (یپرچر ، نیوٹن رنگ)

اصول: لینس ریت پھانسی والی ڈش میں ہے (مادے کے مطابق منتخب کردہ ہیرے کے چھرروں سے بنا ہوا ہے) ، ریت پھانسی والی ڈش اپنے محور کے ساتھ تیز رفتار سے گھومتی ہے ، اور عینک اپنے محور کے ساتھ تیز رفتار سے گھومتا ہے اور پیچھے پیچھے جھولتا ہے ، جیسا کہ نیچے دیئے گئے اعداد و شمار میں دکھایا گیا ہے۔ ہیرے کے چھرے لینس کی سطح کو پیستے ہیں ، اس طرح عینک کی سطح پر مقعر اور محدب پرت کی گہرائی کو کم کرتے ہیں ، اور لینس کی سطح کی گھماؤ رداس یا چپٹی کی درستگی کو مزید بہتر بناتے ہیں۔

عمل: مادی مجموعہ → ایک طرف سب سے پہلے سینڈنگ → ایک طرف دوسری طرف سینڈنگ → دوسری طرف پہلا سینڈنگ → دوسری طرف دوسری طرف سینڈنگ → سینڈنگ انسپیکشن → پیسنے میں بہاؤ

سینڈنگ کا سامان: چھوٹے کروی سنگل ٹکڑا سینڈنگ کا سامان۔ بڑے کروی واحد ٹکڑا سینڈنگ کا سامان۔ (جیسا کہ ذیل میں دکھایا گیا ہے)

ٹیسٹنگ ٹولز: سینٹر کی موٹائی ٹیسٹنگ گیج (مائکومیٹر) ؛ سطح کی درستگی کی جانچ (اصل) ، جیسا کہ ذیل میں دکھایا گیا ہے:

سنگل ٹکڑا بہار پلیٹ عمل (ٹھیک پیسنے) ذیل میں دکھایا گیا ہے:

ملٹی پلیٹ کا عمل (ٹھیک پیسنے) ذیل میں دکھایا گیا ہے:

3. پالش (پیسنا): ایک بار باریک گراؤنڈ لینس کو پالش کریں۔ یہ عمل بنیادی طور پر ظاہری شکل کو بہتر بنانے کے لئے ہے۔ نوٹ: کچھ صارفین دو پالشنگ کرتے ہیں ، پہلا ایک کچا پالش کرنا ہے اور دوسرا ٹھیک پالش کرنا ہے۔ مارکیٹ میں زیادہ تر صارفین کو صرف ایک عمل کی ضرورت ہوتی ہے۔

پالش کا مقصد:

a. عینک کی سطح کو ڈرائنگ میں مخصوص ظاہری حد کی ضروریات کو پورا کرنے کے ل fine ٹھیک پیسنے کی خراب پرت کو ہٹا دیں۔

بی۔ ڈرائنگ میں مخصوص گھماؤ رداس R قدر کو حاصل کرنے کے لئے سطح کی شکل کو ٹھیک کریں۔ surface سطح کی تعداد اور یپرچر لوکل ایرر (یاس) کی ضروریات کو پورا کریں}

c پیسنے کو واحد ٹکڑا پیسنے اور ملٹی پیس پیسنے میں تقسیم کیا گیا ہے

پیسنے پروسیسنگ کا اصول:

1. مکینیکل پیسنے کا نظریہ: یہ خیال کیا جاتا ہے کہ سیریم آکسائڈ کے ذرات کاٹنے سے سی جی اور ریت پھانسی کے ہیرے کے ذرات کاٹنے کی طرح ہے۔

2. کیمیائی ایکشن تھیوری: شیشے کے محدب اور مقعر پرت کی پھیلاؤ والی چوٹیوں کو ہائیڈولیسس کے ذریعہ ہٹا دیا جاتا ہے۔

3. تھرمل سطح کے بہاؤ کا نظریہ: رگڑھی گرمی تھرمل پگھلنے کے بہاؤ کا سبب بنتی ہے ، جس کے نتیجے میں ہموار سطح ہوتی ہے۔

4. مذکورہ بالا تین نظریات مختلف ڈگریوں کے لئے درست ہیں۔ ان تینوں کے جامع اثر کی بنیاد پر ، اب چوتھا نظریہ تجویز کیا گیا ہے ، یعنی پیسنا مکینیکل ، کیمیائی اور جسمانی اثرات کا ایک پیچیدہ عمل ہے۔

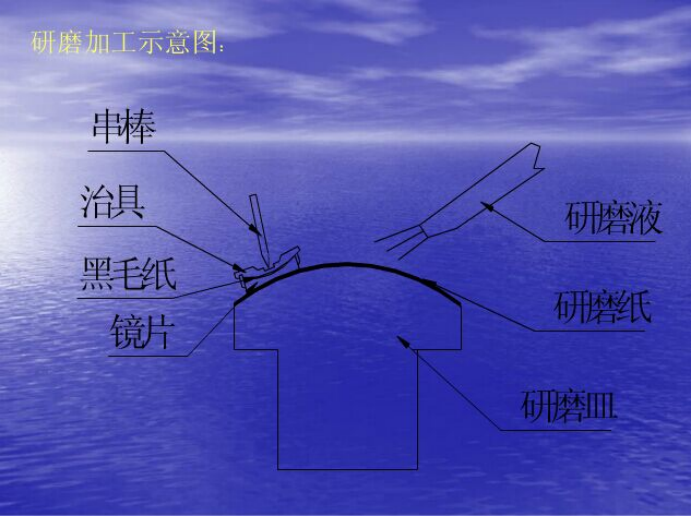

اصول: لینس پیسنے والی ڈش (پولیوریتھین گلو سے بنا ہوا) میں اپنے محور کے ساتھ تیز رفتار سے گھومتا ہے ، اور پیسنے والی ڈش اپنے محور کے ساتھ تیز رفتار سے گھومتی ہے اور آگے پیچھے جھومتی ہے ، جیسا کہ نیچے دیئے گئے اعداد و شمار میں دکھایا گیا ہے۔ پولیوریتھین میں چھوٹے ذرات کو پیسنے کے ذریعے ، عینک کی سطح پر پیسنے والے مائع کا بہاؤ ، اور لینس کی سطح پر شیشے کا ہائیڈرولیسس رد عمل ، ریت کو پھانسی کے بعد مقعر اور محدب پرت اور شگاف کی پرت کو ہٹانے کے بعد ، لینس کی سطح کو شفاف اور ہموار بنایا جاتا ہے ، اور سطح کی جغرافیائی شکل درست ہے۔

پیسنے کے عمل کا سامان: چھوٹے کروی پیسنے کا سامان ، بڑے کروی پیسنے کا سامان۔

معائنہ کے اوزار: مرکز کی موٹائی کا پتہ لگانے والا گیج ؛ سطح کی درستگی کا پتہ لگانے والے یپرچر نمبر (اصل آلہ) ؛ سطح کی درستگی کا پتہ لگانے کے بطور (انٹرفیرومیٹر)

اثرات:

پیسنے والی مشین کی رفتار اور دباؤ ، مکینیکل درستگی ، ٹولنگ ، پیسنے والے پاؤڈر کوالٹی ، پیسنے والی سیال کی حراستی ، صفائی ستھرائی ، پییچ ، شیشے کی قسم اور سطح کی کھردری کو ٹھیک پیسنے کے بعد وغیرہ۔

4. صفائی ستھرائی: جمع کرنے سے بچنے کے لئے پالش لینس کی سطح پر پالش پاؤڈر اور اوشیشوں کو صاف کریں۔

5. ایج پیسنا: مخصوص لینس بیرونی قطر کو مخصوص بیرونی قطر پر پیسنا۔

6. کوٹنگ: لینس کی سطح کوٹ کریں جس کو رنگین فلم یا دوسری فلم کی ایک یا زیادہ پرتوں کے ساتھ لیپت کرنے کی ضرورت ہے۔

7. انکنگ: عکاسی کو روکنے کے لئے سیاہ سیاہی کی ایک پرت کے ساتھ لیپت لینس کے بیرونی کنارے کو کوٹ کریں۔

8. گلونگ: مخالف آر اقدار اور ایک ہی بیرونی قطر کے مواد کے ساتھ دو لینسوں کو جوڑنے کے لئے گلو کا استعمال کریں۔ خصوصی عمل: ملٹی پیس پروسیسنگ (ڈسک پروسیسنگ) اور چھوٹی کروی سطح کی پروسیسنگ (20 محور کا سامان) تار کاٹنے۔ مختلف پیداوار کے عمل پر منحصر ہے ، عمل قدرے مختلف ہوسکتے ہیں ، جیسے سیاہی اور گلونگ کا حکم۔

special بہت سے خصوصی عمل ہیں:

a. ڈبل کورنگ ، یعنی ، کسی حد تک پیسنے کے بعد ایک کورنگ کا اضافہ کریں ، اور پیسنے کے بعد دوبارہ کورنگ کریں۔

درخواست کا دائرہ: پیسنے کے بعد 0.3 ملی میٹر سے بھی کم کنارے کی موٹائی کے ساتھ لینس

مقصد: 1. پیسنے کے بعد کنارے کی موٹائی میں اضافہ کریں اور پیسنے کے دوران کنارے کے نقصان کو کم کریں۔

2. پیسنے کے دوران یپرچر استحکام کو بہتر بنائیں

بی۔ گلونگ کے بعد کورنگ

درخواست کا دائرہ: لینس جو گاہک کی خصوصی ضروریات کی وجہ سے گلونگ کے بعد لازمی طور پر تیار کی جانی چاہئے۔ اگر گاہک کی وضاحت نہیں کی جاتی ہے تو ، اس عمل کا اہتمام نہیں کیا جائے گا

مقصد: 1. عینک کے کنارے پر اضافی گلو کو مکمل طور پر ختم کریں

2. سیاہ ہونے کے بعد کوئی روشن لکیریں نہیں ہوں گی (سیاہی)

c تراشنا لینس۔ لینسوں کو تراشنے کا عمل کافی متنوع ہے۔

عینک کا قطر بڑا ہے (m 20 ملی میٹر) اور تراشنے کا مارجن بڑا ہے (> 3 ملی میٹر) ، اور کناروں کو فولڈنگ کے بعد تراش دیا جاسکتا ہے۔

لینس قطر چھوٹا ہے (m 20 ملی میٹر) ، تراشنے والا مارجن بڑا ہے (> 3 ملی میٹر) ، اور کور نکالنے کے بعد کنارے کو تراش دیا گیا ہے۔

عینک کا قطر چھوٹا ہے (m 20 ملی میٹر) ، تراشنے والا مارجن چھوٹا ہے (< 3 ملی میٹر) ، اور بنیادی اور تراشنا ایک ہی وقت میں مکمل کیا جاسکتا ہے۔

سیاہی سے لیپت لینسوں کے ل if ، اگر تراشے ہوئے کنارے پر سیاہی نہیں کی جاتی ہے تو ، تراشنے سے پہلے اسے سیاہی لازمی طور پر لازمی ہے۔

جوڑے کے بعد سیمنٹ لینسوں کی تراشنا ضروری ہے

کھرچنے والا پاؤڈر پیسنے کے عمل میں استعمال ہونے والے ایک اہم مواد میں سے ایک ہے۔ اس کی کارکردگی اور دیگر عمل کے حالات کا معقول مماثلت پیسنے والے حصوں کی پروسیسنگ کی کارکردگی اور سطح پر ایک اہم اثر ڈالتا ہے۔

1. اگرچہ بڑے ذرہ کھرچنے والا پاؤڈر مکینیکل پیسنے کے لئے موزوں ہے ، لیکن یہ اس کے چھوٹے موثر علاقے کی وجہ سے موثر نہیں ہے۔ اس کے برعکس ، اگر کھرچنے والے مائع ذرات بہت چھوٹے ہیں ، حالانکہ موثر علاقہ بڑا ہے ، یہ مائیکرو کاٹنے کے لئے موزوں نہیں ہے اور پیسنے کی کارکردگی زیادہ نہیں ہے۔

2. پیسنے کی حراستی عام طور پر مخصوص کشش ثقل کے ذریعہ ماپا جاتا ہے ، جو 1.015-1.025 (g/cm⊃3 ؛) پر سیٹ کیا جاتا ہے۔ سخت نائٹریٹ کی حراستی زیادہ ہے ، اور نرم نائٹریٹ کی حراستی نسبتا smaller چھوٹی ہے ، لیکن پیسنے والے مائع کی حراستی کو بھی عینک کی سطح کے ختم ہونے کے مطابق معقول حد تک ایڈجسٹ کیا جانا چاہئے۔

processing پروسیسنگ کے دوران لینس کی تیز رفتار گردش کا تقاضا ہے کہ کھرچنے والے مائع کو مکمل طور پر انجکشن لگایا جانا چاہئے۔ پیسنے کے دوران کھردرا پاؤڈر چھیدوں اور خلیجوں کو روکنا آسان ہے۔ پیسنے والے سڑنا کو تانبے کے برش یا دانتوں کے برش سے کثرت سے صاف کیا جانا چاہئے۔

پیسنے والے چمڑے (پولیوریتھین پالش چمڑے ، پالش پیڈ)

chemical کیمیائی نام پولیوریتھین ہے ، جسے پولیوریتھین بھی کہا جاتا ہے۔ کھرچنے والا چمڑا ایک طرح کا کھرچنے والا اور پالش کرنے والا مواد ہے جس میں اچھی مائکروپورس ڈھانچہ ، اچھی طاقت ، لباس مزاحمت اور گرمی کی مزاحمت ، اعتدال پسند سختی اور پلاسٹکٹی ، اور اعلی پیسنے کی کارکردگی اور طویل خدمت کی زندگی ہے۔ اس کے زیادہ تر رنگ یہ ہیں: ہلکے پیلے رنگ یا جلد کا رنگ (زیادہ تر سخت نائٹریٹ کے لئے استعمال کیا جاتا ہے) ، سفید (عام نائٹریٹ) ، گلابی (عام نائٹریٹ ، سنگل یا ایک سے زیادہ) ، سرخ بھوری یا گہری سرخ (ایک سے زیادہ یا بڑے آئینے کی پلیٹیں) ، بھوری رنگ (نرم نائٹریٹ)۔

● کھرچنے والے چمڑے کو 0.5 ملی میٹر ، 0.8 ملی میٹر ، 1 ملی میٹر ، 1.25 ملی میٹر ، 1.5 ملی میٹر ، 2.0 ملی میٹر ، 2.5 ملی میٹر ، 3.0 ملی میٹر میں تقسیم کیا گیا ہے۔ عام طور پر ، پتلی کھرچنے والا چمڑا (0.5 ملی میٹر یا 0.8 ملی میٹر) سنگل پیس پروسیسنگ کے لئے استعمال ہوتا ہے ، جبکہ موٹی کھرچنے والا چمڑا بڑے لینسوں یا کثیر ٹکڑا پروسیسنگ آئینے پلیٹوں کے لئے موزوں ہوتا ہے جس میں بڑے قطر ہوتے ہیں۔ فلیٹ گلاس یا سبسٹریٹ گلاس اور آئی ٹی او سے متعلقہ مصنوعات پر کارروائی کرنے کے لئے ، 1.5 ملی میٹر -3.0 ملی میٹر موٹی کھرچنے والا چمڑا اکثر استعمال کیا جاتا ہے ، جس میں پیسنے کا بہتر اثر ہوتا ہے۔

پیسنے والے سیال کی پییچ قیمت:

gring پیسنے کے لئے پیسنے والے سیال کی پییچ ویلیو بہت ضروری ہے۔ اس کا باقاعدگی سے تجربہ کیا جانا چاہئے۔ عام طور پر ، ایک کمزور تیزاب کو بہتر سمجھا جاتا ہے ، خاص طور پر لاک ، ایل اے ایس ایف ، ایس کے ، ایس ایف اور دیگر نائٹریٹ مواد کے لئے۔ آپریٹنگ معیارات میں پییچ ویلیو کی وضاحت کی جانی چاہئے۔ مقامی طور پر ، 5.8-6.5 کی پییچ قیمت کو بہترین سمجھا جاتا ہے۔ فی الحال ، مارکیٹ میں پیسنے والے سیال کی پییچ ویلیو کو ایڈجسٹ کرنے کے لئے سب سے زیادہ عام طور پر استعمال ہونے والا سائٹرک ایسڈ (C6H8O7H2O) ہے 'پانی کے نشانات ' اور میڑک کی جلد (سنتری کا چھلکا ، عربی) وغیرہ کو مؤثر طریقے سے ختم کرنا ہے۔

پیسنے پروسیسنگ کے لئے معیار کی ضروریات:

● 1. طول و عرض: پیسنے کی پروسیسنگ کے لئے درکار طول و عرض بنیادی طور پر موٹائی اور نیوٹن کی انگوٹھی (یپرچر) (R قدر) کی تعداد ہیں۔

● (1) موٹائی (ٹی): بنیادی طور پر پیسنے کے وقت ، دباؤ اور رفتار سے کنٹرول کیا جاتا ہے۔

● (2) R ویلیو: پیسنے والی ڈش کی R قدر کو تبدیل کرکے مخصوص R قدر حاصل کی جاتی ہے۔

● ظاہری شکل (ای)

ناقص مشمولات میں شامل ہیں: ریت کے اناج ، داغ (خروںچ) ، دھبوں (گڑھے) ، جگڈ کناروں ، دراڑیں اور مادی نقائص (ایم)

نیوٹن کی انگوٹھی کی باقاعدگی:

by بنیادی طور پر طے شدہ: آلے کی درستگی ، مکینیکل درستگی ، اور معاون مواد (پیسنے والی سیال ، پیسنے والی جلد ، اور مکینیکل پیرامیٹرز کے ذریعہ طے شدہ)

پیسنے کی وجوہات کی وجوہات اور ان پر قابو پانے کا طریقہ

ریت

وجوہات |

طریقوں پر قابو پانے کے |

1. روگینجڈ سطح کھردری ہے ، ریت کاٹنے کی مقدار ناکافی ہے ، اور روگنڈ سطح کی باقی خراب شدہ پرت کو مکمل طور پر ختم نہیں کیا جاتا ہے ، جس کے نتیجے میں پیسنے کے نتیجے میں اسے ختم نہیں کیا جاسکتا ہے۔ |

1. فضلہ اور ریت کے پھانسی کے معیار کو سختی سے کنٹرول کریں۔ پچھلے عمل میں خراب ہونے والی پرت کو پیسنے میں منتقل کرنے سے پہلے مکمل طور پر ختم ہونا ضروری ہے۔ |

2. ریت کو لٹکانے والا یپرچر بہت مثبت یا بہت منفی ہے ، جس کے نتیجے میں جب پیسنے کا وقت ختم ہوتا ہے تو کنارے یا مرکز زمین نہیں ہوتا ہے۔ |

2. ریت کی سطح کی شکل کی درستگی کو تصریح کی حد میں سختی سے کنٹرول کیا جاتا ہے۔ |

3. پیسنے والی تنگی متضاد ہے اور کچھ حصے کافی حد تک نہیں ہیں۔ |

3. پیسنے والی ڈش کی مرمت کریں یا اسے ڈش کی سطح کی شکل کو مستقل رکھنے کے لئے ایک نئے سے تبدیل کریں۔ |

4. پیسنے والی ڈش کو گزر جاتا ہے (سطح بہت ہموار ہوتی ہے) ، پیسنے والی سیال کی حراستی بہت کم ہوتی ہے یا یہ بہت لمبے عرصے سے استعمال ہوتا رہا ہے ، جس کے نتیجے میں اس کی پیسنے کی صلاحیت میں کمی واقع ہوتی ہے۔ |

4. پیسنے والی ڈش کی سطح کو ہلکے سے برش کرنے کے لئے دانتوں کا برش یا نرم تانبے کے برش کا استعمال کریں ، پھر گود (انشانکن) کی مرمت کے لئے مرمت ڈش کا استعمال کریں ، نیا پیسنے والا پاؤڈر شامل کریں ، اور پیسنے والے سیال کی حراستی کو ایڈجسٹ کریں۔ |

5. سوئنگ طول و عرض بہت چھوٹا ہے یا سنکی پوزیشن مرکز کے بہت قریب ہے ، جس کے نتیجے میں ناکافی پیسنے والی قوت ہوتی ہے |

5. اوپری جگ اور اوپری اوپری جیگ کو لچکدار طریقے سے گھومنے کی اجازت دینے کے لئے سوئنگ طول و عرض اور آفسیٹ پوزیشن کو ایڈجسٹ کریں۔ |

6. ناکافی پیسنے کا وقت یا رگڑنے کا غلط انتخاب |

6. پیسنے کا وقت دوبارہ ترتیب دیں اور نیا پیسنے والا پاؤڈر منتخب کریں |

7. دباؤ بہت ہلکا ہے یا سکیور اوپری حقیقت پر کام نہیں کرتا ہے |

7. تار کی چھڑی کی پوزیشن اور دباؤ کو ایڈجسٹ کریں تاکہ عینک عام طور پر گراؤنڈ ہو |

8. عینک کا پیسنا علاقہ بڑا ہے اور پیسنے والا سیال پیسنے والے مرکز میں داخل نہیں ہوسکتا ہے۔ |

8. چمڑے کو ہر ممکن حد تک وسیع پیسنے کے لئے نالی بنائیں ، اور یقینی بنائیں کہ پیسنے والے مائع کی فراہمی کافی ہے۔ |

9. حقیقت کا کاغذی پیڈ بہت کم ہے ، اور عینک سفید پلاسٹک اسٹیل کو نہیں دکھاتا ہے |

9. کم پروفائل سفید پلاسٹک اسٹیل یا موٹی بھرتی کاغذ |

10. رفتار بہت کم ہے |

10. رفتار میں اضافہ |

2. داغ

وجوہات |

طریقوں پر قابو پانے کے |

1. ریت پھانسی کا وقت چھوٹا ہے ، ٹوٹی ہوئی تباہ شدہ پرت نہیں پہنی ہوئی ہے یا ریت کو پھانسی دینے کی وجہ سے ہونے والے داغوں کو پیسنے سے ختم نہیں کیا گیا ہے۔ |

1. ریت کے پھانسی کے معیار کو سختی سے کنٹرول کریں اور اس وجوہات کا پتہ لگائیں کہ ریت کو پھانسی دینے سے خروںچ کا سبب بنتا ہے۔ |

2. پیسنے والی ڈش عینک کے ساتھ اچھی طرح سے فٹ نہیں بیٹھتی ہے ، اور پیسنے والی تنگی متضاد ہے۔ |

2. پیسنے والی ڈش کی سطح کی شکل کو ایڈجسٹ کریں تاکہ لینس اور پیسنے والی ڈش میں اچھ fit ا فٹ ہو اور پیسنے کے دوران تنگی مستقل ہو۔ |

3. پیسنے والی ڈش یا پیسنے والی سیال کو صحیح طریقے سے صاف نہیں کیا جاتا ہے اور اس میں نجاست ہوتی ہے۔ |

3. پیسنے والی ڈش کو برش کریں اور پیسنے والی مشین ٹیبل کو کثرت سے صاف کریں۔ پیسنے والے مائع کو پیسنے والے مائع میں داخل ہونے سے روکنے کے لئے اچھی طرح سے فلٹر کیا جانا چاہئے۔ |

4. جب یپرچر کو اصل آلے کے ساتھ چیک کرتے ہو تو ، طریقہ غلط ہے (سخت دھکیلنا یا دھول کو ختم کرنا وغیرہ۔) |

4. جب یپرچر کو اصل آلہ سے چیک کرتے ہو تو ، پہلے اصل آلہ کی سطح اور عینک صاف کریں ، اور انہیں آہستہ سے دبائیں۔ اگر آپٹیکل گلو یا غیر واضح مداخلت ہوتی ہے تو ، سطح کو دوبارہ صاف کرنا چاہئے۔ سخت دھکا نہ لگائیں اور نہ ہی کھینچیں۔ |

5. جب لینس اٹھا کر اور لینس لگاتے ہو تو خطرناک اقدامات |

5. لینسز اٹھانے ، داخل کرنے ، نقل و حمل اور اسٹور کرتے وقت ہدایات پر عمل کریں |

6. غلط پیسنے والا پاؤڈر نرم لینسوں کے لئے استعمال ہوتا ہے |

6. کھرچنے والے چمڑے اور کھرچنے والے پاؤڈر کے متعلقہ نرم مواد کا انتخاب کریں ، اور لینس کو ایک نرم نرم کپڑے یا صفائی کے کاغذ سے مسح کریں۔ |

7. پیسنے والا چمڑا ٹوٹ گیا ہے اور عینک کو کھرچ دیا گیا ہے یا پیسنے والی ڈش بنیادی طور پر خارش لینس کو بے نقاب کرتی ہے۔ |

7. اگر پیسنے والے چمڑے کو بہت لمبے عرصے تک استعمال کیا جاتا ہے یا نقصان پہنچا ہے تو اسے وقت کے ساتھ تبدیل کیا جانا چاہئے۔ |

8. عمل بیک بلاگ ہے ، پہلے سوکھنے کے لئے سطح پیسنے والے پاؤڈر پر کارروائی کریں اور پھر اسے پیس لیں۔ |

8. کسی ٹوکری یا پلیٹ میں داخل کرنے سے پہلے پروسیسڈ سطح کو صاف کریں۔ |

9. ٹوکری کو صحیح طریقے سے منتخب نہیں کیا گیا ہے یا عینک غلط سمت میں داخل کیا گیا ہے |

9. ٹوکری ایڈجسٹمنٹ یا ریورس کو دوبارہ پیش کریں |

سکریچ اور پٹ معائنہ کی سطح دو کوڈز کے ذریعہ دی گئی ہے ، جیسے: 10-5 ، 20-10 ، 80-50۔ پہلا کوڈ سکریچ نمبر ہے ، جو زیادہ سے زیادہ سکریچ کی چوڑائی دیتا ہے ، جیسا کہ نیچے دیئے گئے جدول میں دکھایا گیا ہے۔

دوسرا ہندسہ گڑھے کا نمبر ہے ، اور یہ زیادہ سے زیادہ گڑھے کا قطر دیتا ہے ، جیسا کہ جدول میں دکھایا گیا ہے:

ظاہری شکل: امریکی معیاری تجزیہ

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori