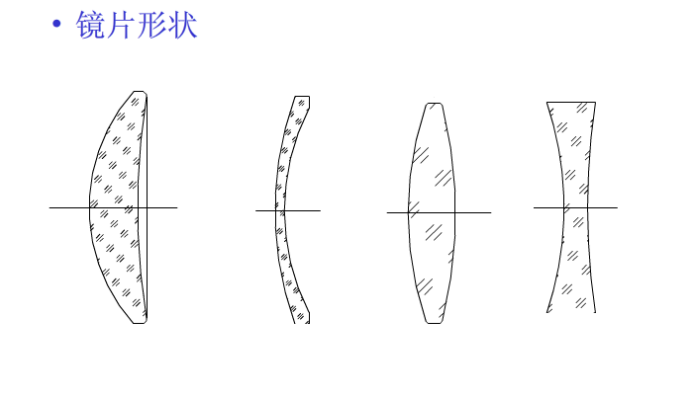

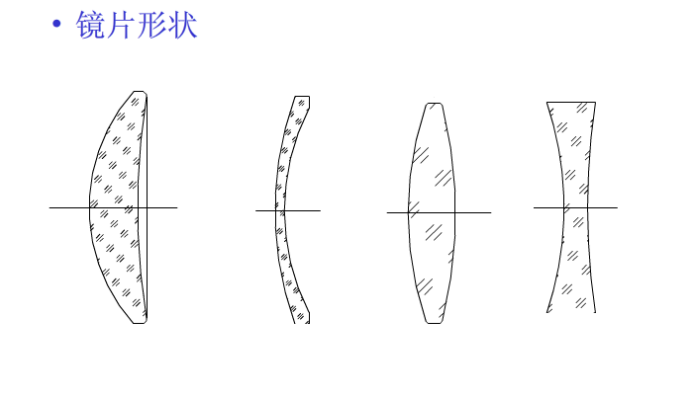

انواع لنز نوری

دور محدب

یک محدب و دیگری مقعر

یک محدب و دیگری تخت

مقعر

یک مقعر و یک تخت (همانطور که در شکل نشان داده شده است)

طبقه بندی لنزهای نوری

لیوان با ترکیب شیمیایی مشابه و خصوصیات نوری نیز در موقعیت های مجاور در نمودار ABBE توزیع می شود. نمودار ABBE کارخانه شیشه Schott مجموعه ای از خطوط و منحنی های مستقیم دارد که نمودار ABBE را به بسیاری از مناطق تقسیم می کند و عینک نوری را طبقه بندی می کند. به عنوان مثال ، عینک تاج K5 ، K7 و K10 در منطقه K قرار دارند و عینک های فلینت F2 ، F4 و F5 در منطقه F قرار دارند. نمادهای موجود در نام های شیشه ای: F مخفف Flint K مخفف Crown B مخفف Boron BA است که مخفیگاه های Barium LA برای Lanthanum n است که مخزن بدون سرب برای فسفر است.

روشهای پردازش سرد نوری

آسیاب → سنگ زنی ریز → پولیش → تمیز کردن → لبه های سنگ زنی → پوشش → پوشش جوهر → چسباندن

آسیاب (تاشو بی ثمر/آسیاب توپ/سنگ زنی خشن) : اولین مرحله از سنگ زنی لنز ، از بین بردن حباب ها و ناخالصی های ناهموار در سطح لنز (حدود 0.05-0.08 میلی متر) است که نقش شکل دهنده ای دارد. همانطور که در زیر نشان داده شده است:

اصل: همانطور که در شکل بالا نشان داده شده است ، لبه برش چرخ سنگ زنی الماس از راس لنز عبور می کند. محور چرخ سنگ زنی و محور لنزها در نقطه 0 از هم عبور می کنند. محور ابزار سنگ زنی با سرعت زیاد در اطراف محور خود می چرخد و لنز با سرعت کم در اطراف محور خود می چرخد. پاکت مسیر حرکت یک سطح کروی را تشکیل می دهد.

تجهیزات پردازش تاشو متروکه: QM0.

8a ، تولید کننده: کره زمان ، بدون عملکرد چمدان ، دقت نسبتاً کم.

CG2.0 ، تولید کننده: کره گوانگین ، دارای عملکرد چرمی و دقت نسبتاً بالایی است.

ابزارهای اندازه گیری: ابزار اندازه گیری ضخامت مرکز (میکرومتر)

2. سنگ زنی ریز (حلق آویز ماسه): لایه آسیب دیده لنزهای آسیاب شده را از بین ببرید ، لایه مقعر و محدب را روی سطح لنز کاهش دهید و مقدار R را برطرف کنید (دیافراگم ، حلقه نیوتن)

اصل: لنز در ظرف آویز ماسه ای است (ساخته شده از گلوله های الماس که مطابق با مواد انتخاب شده است) ، ظرف آویزان ماسه با سرعت بالا در امتداد محور خود می چرخد و لنز با سرعت بالا در امتداد محور خود می چرخد و همانطور که در شکل زیر نشان داده شده است. گلوله های الماس سطح لنز را خرد می کنند و از این طریق عمق لایه مقعر و محدب را بر روی سطح لنز کاهش می دهند و باعث بهبود بیشتر دقت شعاع منحنی یا صاف بودن سطح لنز می شوند.

فرآیند: جمع آوری مواد → اولین ماسه زدن از یک طرف → ماسه دوم از یک طرف → شن و ماسه اول در طرف دوم → ماسه دوم در طرف دوم → بازرسی ماسه زدن → جریان به سنگ زنی

تجهیزات شن و ماسه: تجهیزات شنی تک تکه ای کروی کوچک ؛ تجهیزات شن و ماسه تک تکه کروی بزرگ. (همانطور که در زیر نشان داده شده است)

ابزارهای آزمایش: سنج تست ضخامت مرکز (میکرومتر) ؛ تست دقت سطح (اصلی) ، همانطور که در زیر آمده است:

فرآیند صفحه بهاری تک قطعه (سنگ زنی ریز) در زیر نشان داده شده است:

فرآیند چند صفحه (سنگ زنی ریز) در زیر نشان داده شده است:

3. پولیش (سنگ زنی) : یک بار لنزهای ریز زمین را صیقل دهید. این فرآیند عمدتاً برای بهتر شدن ظاهر است. توجه: برخی از مشتریان دو لهستانی را انجام می دهند ، اولین مورد صیقل دادن خشن و دومین پولش خوب است. بیشتر مشتریان در بازار فقط به یک فرآیند احتیاج دارند.

4. تمیز کردن: برای جلوگیری از تجمع ، پودر پولیش و باقیمانده را روی سطح لنزهای جلا تمیز کنید.

5. سنگ زنی لبه: قطر بیرونی لنز اصلی را به قطر بیرونی مشخص شده خرد کنید.

6. روکش: سطح لنزهایی را که باید با یک یا چند لایه فیلم رنگی یا فیلم دیگر پوشانده شود ، بپوشانید.

7. جوهر زدن: لبه بیرونی لنزهایی را که باید با لایه ای از جوهر سیاه پوشانده شود ، بپوشانید تا از تأمل جلوگیری شود.

8. چسباندن: از چسب برای ترکیب دو لنز با مقادیر مخالف R و همان ماده قطر بیرونی استفاده کنید. فرآیند ویژه: پردازش چند قطعه (پردازش دیسک) و پردازش سطح کروی کوچک (تجهیزات 20 محور) برش سیم. بسته به فرآیندهای مختلف تولید ، فرآیندها ممکن است کمی متفاوت باشند ، مانند ترتیب جوهر و چسباندن.

فرآیندهای ویژه در تولید لنز

دامنه کاربرد: لنزهای با ضخامت لبه کمتر از 0.3 میلی متر پس از سنگ زنی

هدف: 1. ضخامت لبه را بعد از سنگ زنی افزایش داده و در هنگام سنگ زنی آسیب لبه را کاهش دهید.

2. بهبود ثبات دیافراگم در هنگام سنگ زنی

دامنه کاربرد: لنزهایی که باید پس از چسباندن به دلیل نیازهای ویژه مشتری ، هسته بندی شوند. اگر مشتری مشخص نکند ، این روند ترتیب داده نمی شود

هدف: 1. چسب اضافی را در لبه لنز به طور کامل بردارید

2. بعد از سیاه شدن (جوهر) خط روشن وجود نخواهد داشت

قطر لنز بزرگ است (20 میلی متر پوند) و حاشیه برای پیرایش بزرگ است (3 میلی متر پوند) ، و لبه ها پس از تاشو می توانند بریده شوند.

قطر لنز کوچک است (20 میلی متر پوند) ، حاشیه پیرایش بزرگ است (3 میلی متر پوند) ، و لبه پس از بیرون کشیدن هسته بریده می شود.

قطر لنز کوچک است (20 میلی متر پوند) ، حاشیه پیرایش کوچک (3 میلی متر پوند) است و هسته و پیرایش را می توان در یک حرکت تکمیل کرد.

مواد ساینده و فرآیند سنگ زنی

انواع پودر ساینده

خصوصیات سیال سنگ زنی

مشخصات چرمی سنگ زنی

مقدار pH مایع سنگ زنی

الزامات کیفیت برای پردازش سنگ زنی

ابعاد و الزامات ظاهر

علل نقص سنگ زنی

ماسه

دلیل |

غلبه بر روشها |

1. سطح سخت شده خشن است ، میزان برش شن و ماسه کافی نیست ، و لایه آسیب دیده باقی مانده از سطح سخت به طور کامل بریده نمی شود و در نتیجه سنگ زنی می شود که از بین نمی رود. |

1. به طور دقیق کیفیت زباله و حلق آویز ماسه را کنترل کنید. لایه آسیب دیده در فرآیند قبلی باید قبل از انتقال به سنگ زنی کاملاً از بین برود. |

2. دیافراگم آویزان ماسه ای بسیار مثبت یا خیلی منفی است و در نتیجه زمان افزایش زمان سنگ زنی به لبه یا مرکز نمی رسد. |

2. دقت شکل سطح شن و ماسه به شدت در محدوده مشخصات کنترل می شود. |

3. سفتی سنگ زنی متناقض است و برخی از قسمت ها به اندازه کافی زمین نیستند. |

3. ظرف سنگ زنی را تعمیر کنید یا آن را با یک غذای جدید جایگزین کنید تا شکل سطح ظرف ثابت نگه داشته شود. |

4. ظرف سنگ زنی منفعل است (سطح خیلی صاف است) ، غلظت مایع سنگ زنی خیلی کم است یا بیش از حد طولانی استفاده شده است و در نتیجه کاهش توانایی سنگ زنی آن ایجاد می شود. |

4. از مسواک یا یک برس مس نرم استفاده کنید تا به آرامی سطح ظرف سنگ زنی را مسواک بزنید ، سپس از یک ظرف تعمیر برای ترمیم دامان (کالیبراسیون) استفاده کنید ، پودر سنگ زنی جدید را اضافه کنید و غلظت مایع سنگ زنی را تنظیم کنید. |

5. دامنه نوسان خیلی کوچک است یا موقعیت خارج از مرکز خیلی نزدیک به مرکز است و در نتیجه نیروی سنگ زنی کافی نیست |

5. دامنه نوسان و موقعیت افست را تنظیم کنید تا JIG فوقانی و جیگ بالایی بالا به صورت انعطاف پذیر بچرخد. |

6. زمان کافی برای سنگ زنی یا انتخاب نادرست ساینده ها |

6. زمان سنگ زنی را مجدداً تنظیم کنید و پودر سنگ زنی جدید را انتخاب کنید |

7. فشار بیش از حد سبک است یا سیخ کش در قسمت فوقانی عمل نمی کند |

7. موقعیت و فشار میله رشته را تنظیم کنید تا لنز به طور عادی زمین باشد |

8. ناحیه سنگ زنی لنز بزرگ است و مایع سنگ زنی نمی تواند وارد مرکز سنگ زنی شود. |

8. شیار را برای سنگ زنی چرم تا حد امکان وصل کنید و مطمئن شوید که تأمین مایع سنگ زنی کافی است. |

9. پد کاغذی فیکسچر خیلی کم است ، و لنزها فولاد پلاستیکی سفید را نشان نمی دهد |

9. فولاد پلاستیکی سفید و یا کاغذ بالشتک ضخیم |

10. سرعت خیلی کم است |

10. سرعت را افزایش دهید |

2. زخم ها

دلیل |

غلبه بر روشها |

1. زمان حلق آویز ماسه کوتاه است ، لایه آسیب دیده شکسته از بین نرفته است یا زخم های ناشی از حلق آویز ماسه با سنگ زنی از بین نرفته است. |

1. به طور دقیق کیفیت حلق آویز ماسه را کنترل کنید و دلایل حل کردن ماسه را ایجاد کنید. |

2. ظرف سنگ زنی با لنز مطابقت ندارد و سفتی سنگ زنی متناقض است. |

2. شکل سطح ظرف سنگ زنی را طوری تنظیم کنید که لنز و ظرف سنگ زنی از تناسب خوبی برخوردار باشند و سفتی در هنگام سنگ زنی سازگار است. |

3. ظرف سنگ زنی یا مایع سنگ زنی به درستی تمیز نمی شود و حاوی ناخالصی است. |

3. ظرف سنگ زنی را مسواک بزنید و میز ماشین سنگ زنی را مرتباً تمیز کنید. مایع سنگ زنی باید به خوبی فیلتر شود تا از ورود خاک به مایع سنگ زنی جلوگیری شود. |

4. هنگام بررسی دیافراگم با ابزار اصلی ، روش نادرست است (فشار سخت یا پاک کردن گرد و غبار و غیره) |

4. هنگام بررسی دیافراگم با دستگاه اصلی ، ابتدا سطح دستگاه اصلی و لنز را تمیز کنید و آنها را به آرامی فشار دهید. اگر چسب نوری یا تداخل نامشخص رخ دهد ، باید دوباره سطح تمیز شود. فشار نزنید یا سخت بکشید. |

5. اقدامات خطرناک هنگام برداشتن و قرار دادن لنزها |

5. هنگام برداشتن ، درج ، حمل و نقل و ذخیره لنزها ، دستورالعمل ها را دنبال کنید |

6. پودر سنگ زنی اشتباه برای لنزهای نرم استفاده می شود |

6. مواد نرم مربوط به چرم ساینده و پودر ساینده را انتخاب کنید و لنزها را با یک پارچه نرم یا کاغذ تمیز کننده پاک کنید. |

7. چرم سنگ زنی شکسته شده و لنز خراشیده می شود یا ظرف سنگ زنی اساساً لنزهای خراشیده را در معرض دید قرار می دهد. |

7. اگر چرم سنگ زنی بیش از حد طولانی استفاده می شود یا آسیب دیده است ، باید به موقع جایگزین شود. |

8. فرآیند عقب مانده است ، ابتدا پودر سنگ زنی سطح را برای خشک شدن و سپس خرد کردن آن پردازش کنید. |

8. قبل از قرار دادن آن در یک سبد یا بشقاب ، سطح فرآوری شده را تمیز کنید. |

9. سبد به درستی انتخاب نشده یا لنز در جهت اشتباه درج شده است |

9. تنظیمات سبد یا معکوس را بازتولید کنید |

سطح بازرسی خراش و گودال توسط دو کد ارائه شده است ، مانند: 10-5 ، 20-10 ، 80-50. کد اول شماره خراش است که حداکثر عرض خراش را نشان می دهد ، همانطور که در جدول زیر نشان داده شده است.

رقم دوم شماره گودال است و همانطور که در جدول نشان داده شده است ، حداکثر قطر گودال را می دهد:

ظاهر: تجزیه و تحلیل استاندارد آمریکا

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori