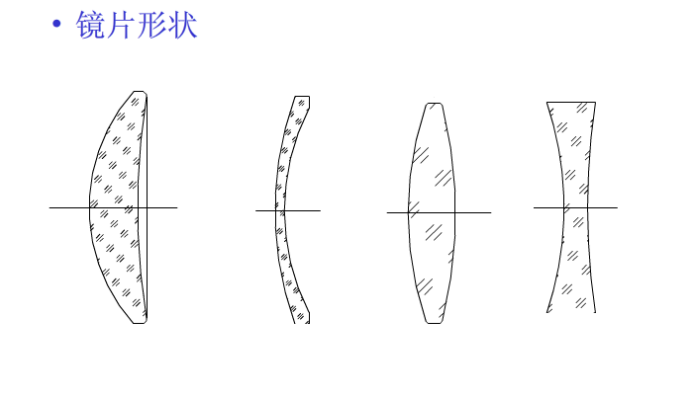

Ogólny wygląd optycznych soczewek sferycznych: 1. Podwójny wypukły 2. Jeden wypukły i jeden wklęsły 3. Jeden wypukły i jeden płaski 4. Podwójny wklęsły 5. Jeden wklęsły i jeden płaski (jak pokazano na rysunku)

Klasyfikacja soczewek optycznych: Szklanki o podobnym składu chemicznym i właściwości optyczne są również rozmieszczone w sąsiednich pozycjach na schemacie ABBE. Schemat Abbe Schott Glass Factory ma zestaw prostych linii i krzywych, które dzielą schemat Abbe na wiele obszarów i klasyfikują szklanki optyczne; Na przykład okulary koronne K5, K7 i K10 znajdują się w obszarze K, a okulary Flint F2, F4 i F5 znajdują się w obszarze F. Symbole w szklanych nazwach: F oznacza Flint K oznacza Crown B stoi na bor BA stoi na baru la stojaki na Lantanum n Standings for Pround P-Stores For Phosforus

Optyczne procedury przetwarzania na zimno: mielenie → Drobne szlifowanie → Polerowanie → Czyszczenie → Zamieszanie krawędzi → Powłoka → Powłoka z atramentem → Klejenie

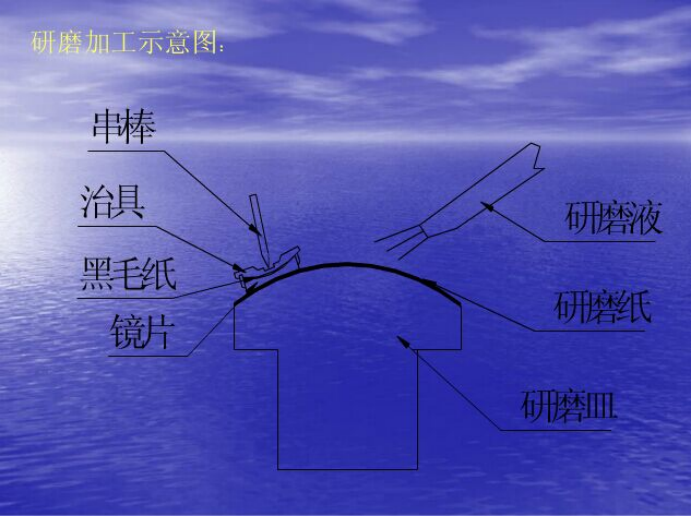

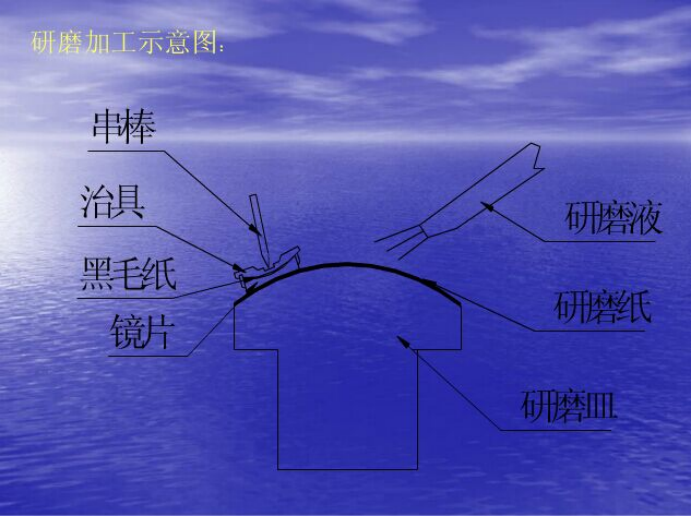

1. Frezowanie (jałowe składanie/mielenie kulki/szorstkie szlifowanie): Pierwszym krokiem szlifowania soczewki jest usuwanie nierównych pęcherzyków i zanieczyszczeń na powierzchni soczewki (około 0,05-0,08 mm), co odgrywa rolę kształtującą. Jak pokazano poniżej:

● Zasada: jak pokazano na powyższym rysunku, krawędź tnącej diamentowego koła szlifierskiego przechodzi przez wierzchołek soczewki. Oś szlifierującego koła i osi soczewki przecinają się w punkcie 0. Oś narzędzia szlifowania obraca się wokół własnej osi z dużą prędkością, a obiektyw obraca się wokół własnej osi przy niskiej prędkości. Obwień trajektorii ruchu tworzy sferyczną powierzchnię.

Opuszczone urządzenia do przetwarzania składania: QM0.8A, producent: Korea Times, brak funkcji fazowania, stosunkowo niska dokładność.

CG2.0, producent: Korea Guangjin, ma funkcję fazowania i stosunkowo wysoką dokładność.

Narzędzia pomiarowe: narzędzie pomiarowe wykrywania grubości środkowej (mikrometr); narzędzie pomiarowe wykrywania wartości R (miernik wysokości wektora); Narzędzie pomiarowe wykrywania równej grubości.

2. Drobne szlifowanie (wiszące piasek): Wyeliminuj uszkodzoną warstwę frezowanej soczewki, zmniejsz warstwę wklęsłą i wypukłą na powierzchni soczewki i napraw wartość R (apertura, pierścień Newton)

Zasada: obiektyw znajduje się w naczyniu z wiszącym piaskiem (wykonane z diamentowych granulków wybranych według materiału), naczynie wiszące piasek obraca się z dużą prędkością wzdłuż własnej osi, a obiektyw obraca się z dużą prędkością wzdłuż własnej osi i huśtawki w przód iw tył, jak pokazano na poniższym rysunku. Diamentowe granulki szlifują powierzchnię soczewki, zmniejszając w ten sposób głębokość wklęsła i wypukłej warstwy na powierzchni soczewki, a dodatkowo poprawiając dokładność promienia krzywizny lub płaskości powierzchni soczewki.

Proces: Zbieranie materiałów → Pierwsze szlifowanie z jednej strony → Drugi szlifowanie z jednej strony → Pierwsze szlifowanie po drugiej stronie → Drugi szlifowanie po drugiej stronie → Kontrola szlifowania → Przepływ do szlifowania

Sprzęt do szlifowania: mały sferyczny jednoczęściowy sprzęt do szlifowania; Duży sferyczny jednopunktowy sprzęt do szlifowania. (Jak pokazano poniżej)

Narzędzia do testowania: Środek wskaźnika testowania grubości (mikrometr); Testowanie dokładności powierzchni (oryginalne), jak pokazano poniżej:

Jednoczęściowy proces płyty sprężynowej (drobne szlifowanie) pokazano poniżej:

Proces wielu płyt (drobne szlifowanie) pokazano poniżej:

3. Polerowanie (szlifowanie): Raz poleruj drobno mieloną soczewkę. Ten proces ma być głównie lepszy. Uwaga: niektórzy klienci wykonują dwa polerowania, pierwsze to szorstkie polerowanie, a drugi jest doskonałym polerowaniem. Większość klientów na rynku potrzebuje tylko jednego procesu.

Cel polerowania:

A. Zdejmij uszkodzoną warstwę drobnego szlifowania, aby powierzchnia soczewki spełniła wymagania dotyczące granicy wyglądu określone na rysunku.

B. Dostosuj kształt powierzchni, aby osiągnąć wartość promienia krzywizny określoną na rysunku. {Spełniają wymagania liczby powierzchni i błąd lokalny przysłony (YAS)}

C. Szlifowanie jest podzielone na jednoczęściowe szlifowanie i mielanie wieloczęściowe

Zasada przetwarzania szlifowania:

1. Teoria szlifowania mechanicznego: Uważa się, że cięcie cząstek tlenku ceru jest podobne do cięcia cząstek diamentowych CG i wiszącego piasku.

2. Teoria działania chemicznego: Wytrzymujące piki szklanej wypukłej i wklęsłej warstwy są usuwane przez hydrolizę.

3. Teoria przepływu powierzchni termicznej: ciepło tarcia powoduje przepływ topnienia termicznego, powodując gładką powierzchnię.

4. Powyższe trzy teorie są prawidłowe do różnego stopnia. Na podstawie kompleksowego efektu tych trzech proponuje się teraz czwarty pogląd, to znaczy szlifowanie jest skomplikowanym procesem efektów mechanicznych, chemicznych i fizycznych.

Zasada: soczewka obraca się z dużą prędkością wzdłuż własnej osi w szlifierce (wykonanej z kleju poliuretanowego), a naczynie szlifierskie obraca się z dużą prędkością wzdłuż własnej osi i waha się tam iz powrotem, jak pokazano na poniższym rysunku. Poprzez szlifowanie drobnych cząstek w poliuretanie, przepływ cieczy szlifierskiej na powierzchni soczewki oraz reakcję hydrolizy szkła na powierzchni soczewki, wklęsła i wypukła warstwa i warstwa pęknięcia po zawieszeniu piasku jest wykonywana przez przezroczystość i gładka, a geometryczny kształt powierzchni.

Sprzęt do szlifowania: mały sferyczny sprzęt do szlifowania, duży sferyczny sprzęt do szlifowania.

Narzędzia kontroli: wskaźnik wykrywania grubości środkowej; Numer przysłony dokładności powierzchni (oryginalne urządzenie); Wykrywanie dokładności powierzchni jako (interferometr)

Uderzenie:

Prędkość i ciśnienie maszyny, dokładność mechaniczna, narzędzia, jakość szlifowania w proszku, stężenie płynu szlifowania, czystość, pH, typ szkła i chropowatość powierzchni po drobnym mieleniu itp. Mają istotny wpływ na wydajność szlifowania i jakość wyglądu soczewki.

4. Czyszczenie: Wyczyść proszek do polerowania i pozostałość na powierzchni wypolerowanego obiektywu, aby zapobiec aglomeracji.

5. Szlifowanie krawędzi: Zmiel oryginalną zewnętrzną średnicę soczewki do określonej średnicy zewnętrznej.

6. Powłoka: pokryć powierzchnię soczewki, którą należy pokryć jedną lub więcej warstwami kolorowej filmu lub innej folii.

4

8. Klejenie: Użyj kleju, aby połączyć dwie soczewki z przeciwnymi wartościami R i tym samym materiałem o średnicy zewnętrznej. Proces specjalny: przetwarzanie wieloczęściowe (przetwarzanie dysku) i małe sferyczne przetwarzanie powierzchni (20-osiowe urządzenia) cięcie drutu. W zależności od różnych procesów produkcyjnych procesy mogą się nieznacznie różnić, takie jak kolejność atktywu i klejenia.

● Istnieje wiele specjalnych procesów:

A. Podwójne rdzeń, to znaczy, dodaj jeden rdzeń po szorstkim szlifowaniu i ponownie po szlifowaniu.

Zakres zastosowania: soczewki o grubości krawędzi mniej niż 0,3 mm po szlifowaniu

Cel: 1. Zwiększ grubość krawędzi po szlifowaniu i zmniejszenie uszkodzenia krawędzi podczas szlifowania;

2. Popraw stabilność apertury podczas szlifowania

B. Ruszanie po klejeniu

Zakres aplikacji: soczewki, które należy przypisać po przyklejeniu z powodu specjalnych wymagań klienta. Jeśli klient nie określi, proces ten nie zostanie ułożony

Cel: 1. Całkowicie usuń nadmiar kleju na krawędzi soczewki

2. Po zaczerwieniu (tuszowanie) nie będzie jasnych linii

C. Soczewki przycinające. Proces przycinania soczewek jest dość zróżnicowany.

Średnica soczewki jest duża (>¢ 20 mm), a margines przycinania jest duży (> 3 mm), a krawędzie można przyciąć po złożeniu;

Średnica soczewki jest niewielka (<¢ 20 mm), margines przycinania jest duży (> 3 mm), a krawędź jest przycięta po wyciągnięciu rdzenia;

Średnica soczewki jest niewielka (<¢ 20 mm), margines przycinania jest mały (< 3 mm), a rdzeń i przycinanie można ukończyć za jednym razem;

W przypadku soczewek pokrytych atramentem, jeśli przycięta krawędź nie jest atramentowa, należy ją tuszować przed przycinaniem.

Przycinanie cementowanych soczewek należy wykonać po sprzężeniu

Proszek ścierny jest jednym z głównych materiałów stosowanych w procesie mielenia. Jego wydajność i rozsądne dopasowanie innych warunków procesowych mają istotny wpływ na wydajność przetwarzania i powierzchnię szlifierskich części.

1 Przeciwnie, jeśli cząsteczki cieczy ścierne są zbyt małe, chociaż obszar efektywny jest duży, nie sprzyjają mikrocutowaniu, a wydajność szlifowania nie jest wysoka.

2. Stężenie szlifowania jest ogólnie mierzone przez ciężar właściwy, który jest ustawiony na 1,015-1,025 (g/cm³). Stężenie twardego azotanu jest większe, a stężenie azotanu miękkiego jest stosunkowo mniejsze, ale stężenie cieczy szlifierskiej powinno być również rozsądnie dostosowywane zgodnie z wykończeniem soczewki powierzchniowej.

● Szybka obrót soczewki podczas przetwarzania wymaga w pełni wstrzyknięcia cieczy ściernych. Proszek ścierny jest łatwy do zablokowania porów i szczelin podczas szlifowania. Formę szlifierską należy często czyszczyć za pomocą miedzianej szczotki lub szczoteczki do zębów.

Szlifowanie skóry (polerowanie poliuretanowe, podkładka do polerowania)

● Nazwa chemiczna to poliuretan, znany również jako poliuretan. Skóra ścierna jest rodzajem materiału ściernego i polerowania o dobrej strukturze mikroporowatej, dobrej wytrzymałości, odporności na zużycie i odporności na ciepło, umiarkowanej twardości i plastyczności oraz wysokiej wydajności szlifowania i długiej żywotności służby. Większość jego kolorów to: jasnożółty lub skóry kolor (najczęściej używany do twardego azotanu), biały (ogólny azotan), różowy (ogólny azotan, pojedynczy lub wielokrotny), czerwonawo -brązowy lub ciemnoczerwony (wielokrotne lub duże lustrzane płyty), szary (miękki azotan).

● Skóra ścierna jest podzielona na 0,5 mm, 0,8 mm, 1 mm, 1,25 mm, 1,5 mm, 2,0 mm, 2,5 mm, 3,0 mm zgodnie z jego grubością. Zasadniczo cienka skóra ścierna (0,5 mm lub 0,8 mm) jest używana do przetwarzania jednoczęściowego, podczas gdy gruba skóra ścierna jest odpowiednia do dużych obiektywów lub luster w lusterkach wielokrotnych o większych średnicach. Do przetwarzania płaskiego szkła lub produktów związanych z podłożem i iTO często stosuje się skórę ścierną o grubości 1,5 mm-3,0 mm, która ma lepszy efekt mielenia.

Wartość pH płynu szlifowania:

● Wartość pH płynu szlifowania jest bardzo ważna dla szlifowania. Należy go regularnie testować. Zasadniczo słaby kwas jest uważany za lepszy, szczególnie w przypadku LAK, LASF, SK, SF i innych materiałów azotanowych. Wartość pH powinna być określona w standardach operacyjnych. W kraju wartość pH 5,8-6,5 jest uważana za najlepszą. Obecnie najczęściej stosowanym kwasem cytrynowym (C6H8O7H2O) do dostosowania wartości pH płynu szlifowania na rynku jest skuteczne wyeliminowanie „Znaki wodne ” i skórę żab (skórka pomarańczowa, Arabstwo), itd.

Wymagania jakościowe dotyczące przetwarzania szlifowania:

● 1. Wymiary: Wymiary wymagane do przetwarzania szlifowania to głównie grubość, a liczba pierścieni Newton (apertura) (wartość R).

● (1) Grubość (t): kontrolowana głównie przez czas szlifowania, ciśnienie i prędkość.

● (2) Wartość R: określona wartość R osiąga się poprzez zmianę wartości R naczynia szlifowania.

● Wygląd (e)

Wadliwa zawartość obejmuje: ziarno piasku, blizny (zarysowania), plamy (doły), postrzępione krawędzie, pęknięcia i wady materiałowe (m)

Regularność pierścieni Newtona:

● Głównie określone przez: dokładność narzędzia, dokładność mechaniczną i materiały pomocnicze (określone przez szlifowanie płynu, szlifowanie skóry i parametry mechaniczne)

Przyczyny szlifowania wad i sposobu ich przezwyciężenia

Piasek

Powoduje |

Przezwyciężanie metod |

1. Zgrążona powierzchnia jest szorstka, ilość cięcia piasku jest niewystarczająca, a pozostała uszkodzona warstwa szorstkiej powierzchni nie jest całkowicie odcięta, co powoduje szlifowanie, których nie można wyeliminować. |

1. Ściśle kontroluj jakość odpadów i wiszącego piasku. Uszkodzona warstwa w poprzednim procesie musi zostać całkowicie wyeliminowana, zanim będzie mogła zostać przeniesiona do szlifowania. |

2. Przysłowa wisząca piasek jest zbyt pozytywna lub zbyt ujemna, co powoduje, że krawędź lub środek nie jest uziemiony, gdy czas szlifowania jest uprawiany. |

2. Dokładność kształtu powierzchni piasku jest ściśle kontrolowana w zakresie specyfikacji. |

3. Przeciśnienie szlifowania jest niespójne, a niektóre części nie są wystarczające. |

3. Napraw naczynie szlifierskie lub wymień go nowym, aby zachować spójność kształtu powierzchniowego naczynia. |

4. Naczynie szlifierskie jest pasywne (powierzchnia jest zbyt gładka), stężenie płynu mielenia jest zbyt niskie lub jest używane zbyt długo, co powoduje zmniejszenie zdolności do szlifowania. |

4. Użyj szczoteczki do zębów lub miękkiej miedzianej szczotki, aby lekko szczotkować powierzchnię szlifierskiej naczynia, a następnie użyj naczynia naprawczego, aby naprawić okrążenie (kalibracja), dodaj nowy proszek do szlifowania i wyreguluj stężenie płynu mielejącego. |

5. Amplituda wahania jest zbyt mała lub pozycja mimośrodowa jest zbyt blisko środka, co powoduje niewystarczającą siłę szlifowania |

5. Dostosuj amplitudę wahania i pozycję przesunięcia, aby umożliwić elastyczne obracanie górnego przyrządu i przyrządu górnego. |

6. Niewystarczający czas szlifowania lub niewłaściwy wybór materiałów ściernych |

6. Zresetuj czas szlifowania i wybierz nowy proszek do szlifowania |

7. Ciśnienie jest zbyt lekkie lub szaszłyk nie działa na górnym oprawie |

7. Dostosuj pozycję i ciśnienie pręta sznurkowego, aby soczewki mogło być normalnie |

8. Obszar szlifowania soczewki jest duży, a płyn szlifierski nie może wejść do środka szlifowania. |

8. Wykonaj rowek do szlifowania skóry jak najszerszy, i upewnij się, że dostawa cierpienia jest wystarczająca. |

9. Paperowa podkładka urządzenia jest zbyt niska, a obiektyw nie pokazuje białej plastikowej stali |

9. Niskoprowertyczna biała plastikowa stal lub gruby papierowy papier |

10. Prędkość jest zbyt niska |

10. Zwiększ prędkość |

2. Blizny

Powoduje |

Przezwyciężanie metod |

1. Czas zawieszenia piasku jest krótki, uszkodzona warstwa nie została zużyta lub blizny spowodowane wiszącym piaskiem nie zostały wyeliminowane przez szlifowanie. |

1. Ściśle kontroluj jakość wiszącego piasku i znajdź powody, dla których wiszące piasek powoduje zarysowania. |

2. Naczynie szlifierskie nie pasuje dobrze do obiektywu, a szczelność mielenia jest niespójna. |

2. Dostosuj kształt powierzchni szlifierki, aby obiektyw i naczynie szlifierskie miały dobre dopasowanie, a szczelność jest spójna podczas szlifowania. |

3. Naczynie szlifierskie lub płyn szlifierski nie jest prawidłowo czyszczony i zawiera zanieczyszczenia. |

3. Posmaruj naczynie szlifierskie i często wyczyść stół do szlifowania. Szlifowanie powinno być dobrze przefiltrowane, aby nie wejść brudu do cieczy. |

4. Podczas sprawdzania przysłony za pomocą oryginalnego instrumentu metoda jest niewłaściwa (mocno odpychając lub nie wycierając pyłu itp.) |

4. Podczas sprawdzania otworu oryginalnym urządzeniem najpierw wytrzyj powierzchnię oryginalnego urządzenia i obiektywu i delikatnie naciśnij je. Jeśli wystąpi klej optyczny lub niejasne zakłócenia, powierzchnię należy ponownie wyczyścić. Nie pchaj ani nie ciągnij mocno. |

5. Niebezpieczne działania przy odbieraniu i umieszczaniu soczewek |

5. Postępuj zgodnie z wytycznymi przy odbieraniu, wstawienia, transportu i przechowywania soczewek |

6. Niewłaściwy proszek do szlifowania służy do miękkich soczewek |

6. Wybierz odpowiedni miękki materiał skóry ściernej i proszku ściernego i wytrzyj obiektyw demused miękką szmatką lub papierem czyszczącym. |

7. Skóra szlifierska jest zepsuta, a obiektyw jest porysowany lub szlifowanie naczynia zasadniczo ujawnia porysowany obiektyw. |

7. Jeśli skóra szlifierska jest używana zbyt długo lub jest uszkodzona, należy ją wymienić na czas. |

8. Proces jest zaległości, najpierw przetworz proszek do szlifowania powierzchni, aby wysuszyć, a następnie zmiel go. |

8. Wytrzyj przetworzoną powierzchnię oczyszczoną przed włożeniem jej do kosza lub płyty. |

9. Kosz nie jest właściwie wybrany lub soczewkę jest wstawiana w niewłaściwym kierunku |

9. Odproduuj regulację koszyków lub odwrotność |

Poziom kontroli zarysowania i pit są podawane przez dwa kody, takie jak: 10-5, 20-10, 80-50. Pierwszy kod to numer zarysowania, który daje maksymalną szerokość zarysowania, jak pokazano w poniższej tabeli.

Druga cyfra to liczba PIT i daje maksymalną średnicę dołu, jak pokazano w tabeli:

Wygląd: American Standard Analysis

English

العربية

Français

Русский

Español

Português

Deutsch

italiano

日本語

한국어

Nederlands

Tiếng Việt

ไทย

Polski

Türkçe

አማርኛ

ພາສາລາວ

ភាសាខ្មែរ

Bahasa Melayu

ဗမာစာ

தமிழ்

Filipino

Bahasa Indonesia

magyar

Română

Čeština

Монгол

қазақ

Српски

हिन्दी

فارسی

Kiswahili

Slovenčina

Slovenščina

Norsk

Svenska

українська

Ελληνικά

Suomi

Հայերեն

עברית

Latine

Dansk

اردو

Shqip

বাংলা

Hrvatski

Afrikaans

Gaeilge

Eesti keel

Māori